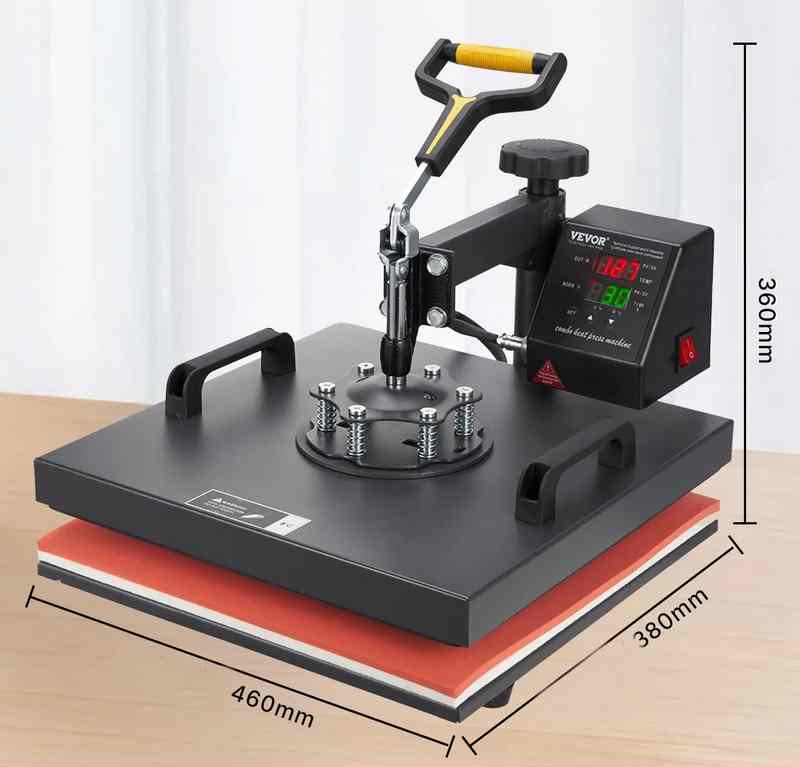

Entre T-shirts personnalisés, casquettes uniques et textiles customisés, la presse à chaud VEVOR 2-en-1 promet de transformer vos idées en créations concrètes. Compacte, équipée d’une plaque de 38 x 38 cm et d’un module pour casquettes, elle vise à séduire aussi bien les makers, les autoentrepreneurs, les fablabs ou associations en quête d’une solution abordable et polyvalente. Mais que vaut-elle vraiment sur le terrain ? C’est ce que nous allons voir dans cet article.

Au sommaire :

- 1 Test presse à chaud VEVOR 2-en-1 : personnalisation de T-shirts et casquettes

- 1.1 Introduction

- 1.2 Déballage

- 1.3 Présentation des sous-ensembles

- 1.4 Les deux coussins de la presse à chaud : rôle, couleur et utilisation

- 1.5 Préparation du flex

- 1.6 Test d’un transfert du commerce

- 1.7 Test du flex

- 1.8 Test sur casquette

- 1.9 Vidéo

- 1.10 Bilan et conclusion

- 1.11 Sources (liens affiliés)

- 1.12 ✨ Le DTF (Direct To Film) : simple et efficace avec une presse à chaud

Test presse à chaud VEVOR 2-en-1 : personnalisation de T-shirts et casquettes

Introduction

La presse à chaud est devenue un incontournable pour qui veut personnaliser des textiles ou réaliser de petits projets créatifs. Avec son modèle 2-en-1, VEVOR propose une machine d’entrée de gamme, capable de s’attaquer aussi bien aux T-shirts qu’aux casquettes, grâce à deux plaques chauffantes recouvertes de téflon et un bras pivotant à 360°.

La promesse est séduisante : une montée en température rapide, un panneau de commande numérique pour gérer temps et chaleur, une utilisation sécurisée grâce au revêtement isolant, et surtout une compatibilité avec une large gamme de matériaux, du coton au nylon en passant par la céramique.

Sur le papier, la VEVOR 2-en-1 coche donc toutes les cases. Reste à savoir si, en conditions réelles, elle tient ses engagements. Déballage, prise en main, tests sur transferts du commerce et flex maison : passons cette machine à l’épreuve de la pratique.

Déballage

À l’ouverture du carton, pas de kit style Ikea interminable : la presse VEVOR arrive déjà montée, prête à chauffer. On y trouve les indispensables pour se lancer : le câble secteur, un petit tournevis, l’adaptateur pour casquettes, et bien sûr une notice… en anglais (avis aux amateurs de Shakespeare). Bonne nouvelle pour les impatients : pas besoin d’assemblage fastidieux, il suffit de brancher la boîte de commande et la machine est opérationnelle.

Présentation des sous-ensembles

La presse se compose d’une base robuste équipée de la plaque chauffante de 38 × 38 cm, recouverte de téflon pour éviter que les textiles ne collent. Cette surface généreuse permet de travailler aussi bien sur des T-shirts que sur des tissus de plus grande taille.

L’adaptateur pour casquettes se fixe facilement à la place de la plaque principale (voir la vidéo). Sa forme incurvée épouse le galbe du textile, ce qui facilite la pose des transferts sur les chapeaux et évite les plis disgracieux.

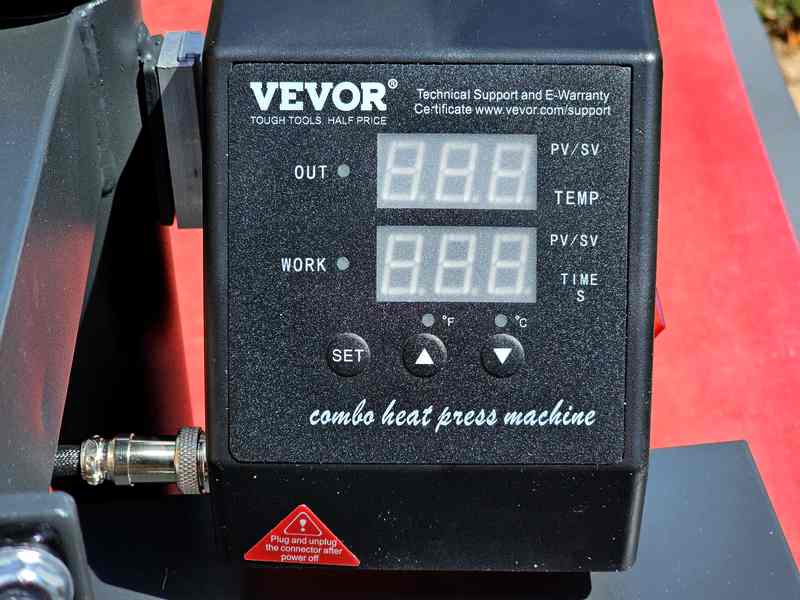

Le cœur de la machine, c’est la boîte de commande numérique.

|

|

Elle se connecte simplement via un câble et une prise à vis munie d’un détrompeur.

Elle donne accès au réglage de la température et du temps de chauffe , avec un bip sonore en fin de cycle. Il n’y a pas de coupure automatique de la chauffe, c’est à vous d’ouvrir la presse. La poignée recouverte de caoutchouc et le bras pivotant à 360° complètent l’ensemble, en offrant à la fois confort et sécurité lors des manipulations. Prévoyez quand même la place suffisante sur la table pour faire pivoter le haut de la presse.

Les deux coussins de la presse à chaud : rôle, couleur et utilisation

Une presse à chaud 2-en-1 est souvent livrée avec deux coussins de transfert. Leur but n’est pas esthétique, mais purement pratique : assurer un transfert impeccable, homogène et sans mauvaise surprise.

Présentation des coussins

Coussin en gel de silice (silicone) : généralement orange, il est résistant, souple et encaisse parfaitement la chaleur. Il diffuse la température de manière homogène et évite les points de surchauffe.

Coussin en éponge/mousse : reconnaissable à sa couleur blanche (ou crème), il est plus moelleux. Il compense les irrégularités du textile (coutures, boutons, reliefs) et assure une bonne pression partout.

Comment les utiliser ?

En pratique, les deux coussins se placent sur la plaque inférieure de la presse à chaud, et non pas séparés en haut et en bas.

En bas → le coussin blanc (éponge), qui sert d’amorti.

Au-dessus → le coussin orange (silicone), directement sous le textile.

Ordre du “sandwich”

Plaque chauffante

T-shirt (ou support)

coussin orange

coussin blanc

plateau métallique

Pourquoi cette configuration ?

Le silicone orange encaisse la chaleur et protège le textile.

L’éponge blanche compense les irrégularités et prolonge la durée de vie du coussin orange.

La chaleur est diffusée de façon homogène d’où moins de ratés, couleurs nettes, transfert bien fixé.

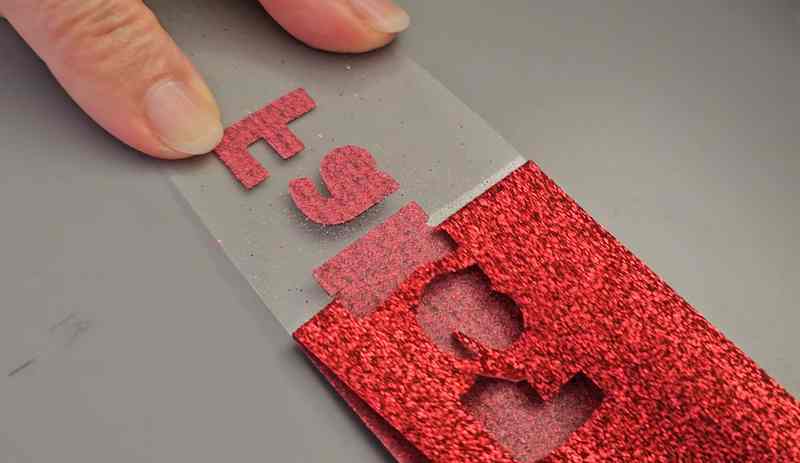

Préparation du flex

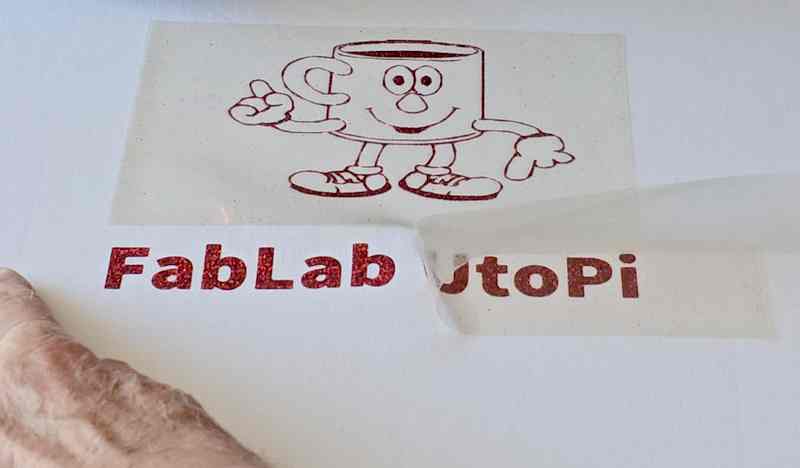

Pour ce premier test, j’ai choisi d’utiliser du flex vinyle afin de réaliser un marquage personnalisé. La machine de découpe Vevor que je vous ai présentée l’an passé, est livrée avec un logiciel dédié qui permet de créer rapidement son motif.

Ici, j’ai simplement tapé le texte “FabLab UtoPi” puis je l’ai placé en miroir, comme il se doit pour les transferts à chaud. La machine permet de visualiser la zone qui sera occupée par le motif, elle dispose d’un laser qui pointe sur flex et indique la zone.

Une fois le motif découpé dans le flex, il ne reste plus qu’à passer par l’étape d’échenillage : on retire soigneusement les parties inutiles pour ne conserver que les lettres à transférer.

Le film support garde les caractères en place, prêts à être positionnés sur le T-shirt et passés à la presse.

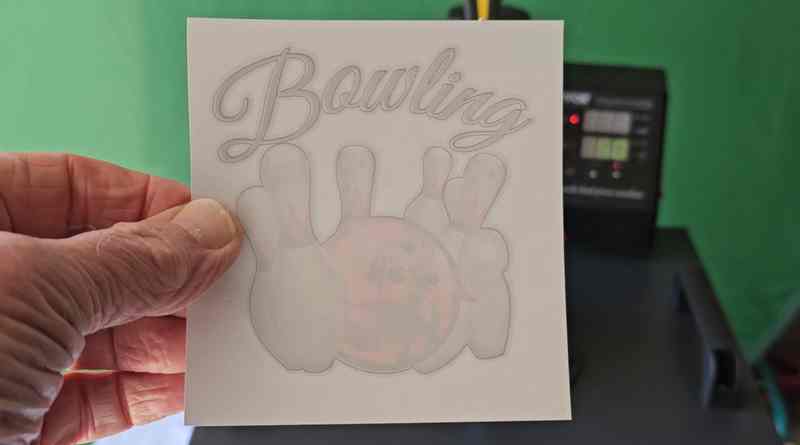

Test d’un transfert du commerce

Pour commencer, j’ai choisi un motif tout prêt : un transfert sur le thème du bowling, destiné à être placé sur le devant d’un T-shirt. La première étape consiste à préparer le textile. On installe le T-shirt bien à plat sur la presse, puis on effectue un premier passage d’environ une minute, sans transfert, afin de “repasser” le tissu et surtout de le sécher. Cela évite les mauvaises surprises dues à l’humidité.

Une fois cette préparation faite, le transfert est positionné à l’endroit souhaité. Par-dessus, j’ajoute une feuille de papier cuisson, qui joue le rôle de protection entre la plaque chauffante et le motif. Il ne reste plus qu’à fermer la presse et déclencher la minuterie.

Dans ce premier essai, j’ai réglé la machine sur 200 °C pendant 1 minute. Le transfert a bien pris, mais j’ai constaté un léger jaunissement du tissu. Rassurez-vous, cette coloration disparaît par la suite, mais cela m’a incité à revoir mes paramètres : pour les prochains tests, je descendrai à 180 °C pour préserver au mieux le textile.

Il faut agiter le t-shirt pour le refroidir et on peut ensuite enlever le papier de protection du transfert. Par sécurité, je remets le t-shirt sous la presse avec le papier cuisson pendant une vingtaine de secondes après avoir enlevé le papier de protection d’origine.

Mon conseil : avant de vous lancer dans une production en série, prenez le temps de faire quelques essais sur des T-shirts de test. Chaque type de tissu et chaque transfert peut réagir différemment, et ces ajustements vous feront gagner du temps (et du textile !) par la suite.

Test du flex

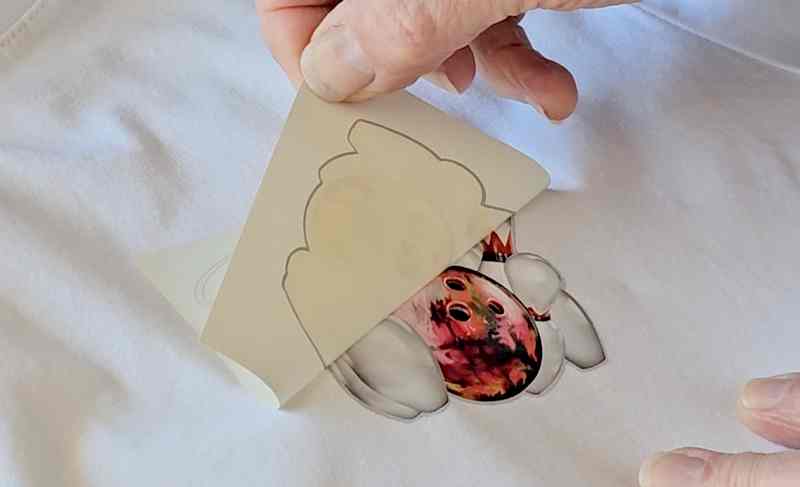

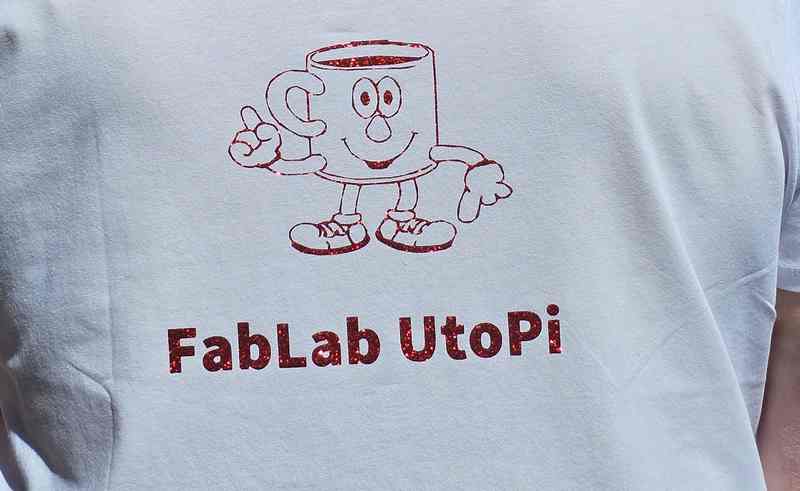

Après le transfert du commerce, place au flex découpé maison (ci-dessus). Pour ce test, j’ai choisi de personnaliser le dos du T-shirt avec un motif composé d’une tasse de café et du texte “FabLab UtoPi” placé juste en dessous.

Le procédé est très similaire à celui des transferts classiques. Une fois le T-shirt bien positionné sur la presse, le flex est placé à l’endroit souhaité, toujours protégé par une feuille de papier cuisson. J’ai réglé la machine sur 160 °C pendant 20 secondes.

Le flex demande un décollage à chaud ou à froid selon la notice : dès que la minuterie a sonné, j’ai soulevé la presse puis retiré le film support. Pour parfaire l’adhérence et garantir une bonne tenue dans le temps, j’ai remis le motif sous presse pour un second passage de 15 secondes, toujours avec le papier cuisson en protection.

Le résultat est net : les détails de la tasse comme du texte sont bien définis, et le rendu visuel est plus souple et intégré au tissu que le transfert du commerce. Ce type de personnalisation offre plus de liberté créative et un rendu souvent plus durable, à condition de respecter soigneusement les paramètres de température et de temps.

Test sur casquette

Impossible de résister à l’envie d’essayer l’adaptateur pour casquettes fourni avec la presse. Je n’ai pas trouvé de casquette modèle “spécial transfert” avec un devant sans couture, j’ai donc utilisé une casquette classique. Première étape : démonter les plaques de la machine principale pour installer l’ensemble courbé prévu pour les casquettes, puis connecter la plaque chauffante à la boîte de commande. Une fois en place, l’opération est simple et on peut se lancer rapidement.

Le transfert a bien fonctionné, même avec une couture en plein milieu du motif ! Reste à voir la tenue dans le temps, mais l’adhérence semble déjà très correcte. J’ai procédé en deux étapes : 180 °C pendant 1 minute avec une feuille de protection, puis, après retrait du papier, un second passage de 20 secondes sous presse avec du papier cuisson.

Résultat : un rendu propre et bien fixé, qui montre que même sans matériel textile parfaitement adapté, l’adaptateur fait son travail. Certes, il ne remplacera pas une vraie presse dédiée aux casquettes et chapeaux, plus pratique car elle gère la partie de la casquette qui n’est pas sous la presse, ce qui n est pas le cas ici. Mais cet adaptateur permet néanmoins de se lancer à moindre coût et d’obtenir des résultats convaincants.

Vidéo

Un commentaire intéressant reçu sur la vidéo :

Merci pour la vidéo. J’ai passé plusieurs jours à comparer des dizaines de presses sur le net, chez Vevor c’est la loterie et j’ai pris la même que la votre suite à votre vidéo car il y a un détail qui change tout : Ils ont secrètement changé la fixation du bras (l’axe vertical) sur la base. Ici c’est un tube soudé et bien solide qui part de la base, sur toutes les autres presses, l’axe vertical est vissé et est maintenu par une sorte de socle qui se tord sous la pression et il peut même casser. Dans la plupart des vidéos c’est visible : Quand la personne presse un t-shirt, le bras remonte sous la pression, les ressorts sont bien plus pressés à l’arrière qu’à l’avant. J’imprime des transferts DTF et il faut une pression uniforme assez forte, avec les autres presses le résultat aurait été catastrophique. Donc là pour le prix c’est parfait. Bien sûr, il reste à voir niveau longévité de l’électronique, c’est une autre histoire. L’autre alternative en plus solide et plus lourd sont les presses Pixmax mais c’est 200€ de plus. Il y a un petit test à faire pour voir si la pression est uniforme : Placer des bandes de papier découpées dans une feuille A4 sur le plateau en les faisant dépasser et une fois pressées elles ne doivent pas bouger si on tire dessus. Les plateaux ne sont pas parfaitement plats donc sur un des coins il manquait un peu de pression, j’ai donc rajouté sous les tapis 2 ou 3 morceaux de feuilles pour servir de cale et c’est parfait. A noter qu’il existe des housses en PTFE pour protéger la plaque chauffante et le plateau, ça permet aussi de glisser facilement un t-shirt sans décaler les tapis à chaque fois. Je dois en recevoir, il faut compter 11€ environ sur Temu. Voilà, désolé pour le pavé, si ça peut aider les personnes intéressées par ces machines alors c’est cool.

Bilan et conclusion

Cette presse VEVOR donne une impression de robustesse dès la première prise en main. Son look un peu “soviétique” pourra surprendre, mais c’est aussi ce qui inspire confiance : on sent qu’elle est faite pour durer et encaisser des heures de chauffe. C’est d’ailleurs une remarque que l’on peut généraliser au matériel VEVOR : c’est rustique, mais solide, pensé pour être utilisé plutôt que simplement exposé sur une étagère.

Le temps de chauffe, sans être exceptionnellement rapide, reste tout à fait raisonnable pour ce type de machine. Quant à l’efficacité de la presse, elle est au rendez-vous : les transferts du commerce comme les flex maison sortent propres, nets et bien fixés.

Pour un maker, un fablab, une association ou même un auto-entrepreneur qui veut se lancer dans la personnalisation textile, cette machine représente une option sérieuse et abordable. L’adaptateur pour casquettes, sans atteindre le confort d’une presse dédiée, a le mérite d’exister et permet de démarrer sans exploser son budget, à condition de ne pas avoir de gros volumes à traiter.

En résumé : une machine sans chichis, mais efficace, polyvalente et surtout robuste. Exactement ce qu’on attend d’un outil destiné à créer et à tourner à plein régime.

Sources (liens affiliés)

Page de la presse à chaud : https://s.vevor.com/QTXV95

Découpe Vinyl : https://s.vevor.com/QTXWXF

Remise aux lecteurs de framboise314 : 5% sur tous les produits avec le code VVALL05

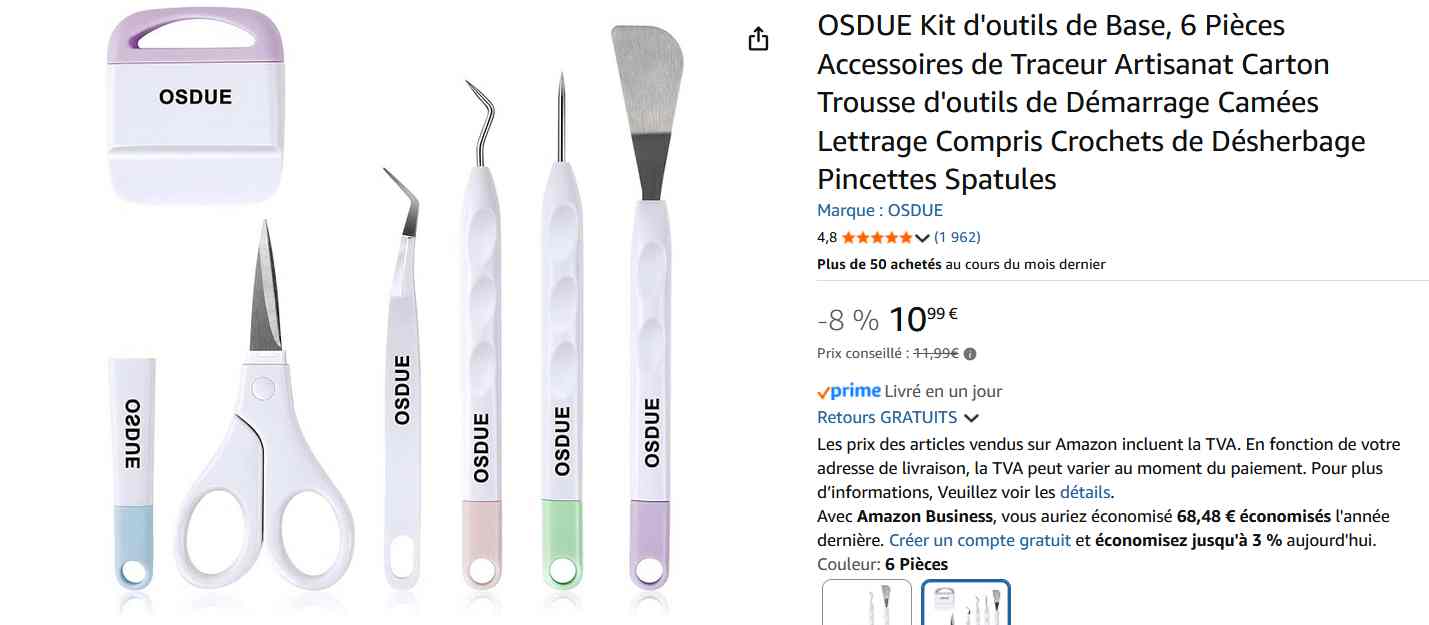

Kit d’échenillage : https://amzn.to/4mCXdLo

Accéder à la boutique Siser : Flex thermotransférable, Tapis de découpe, lames …

Rouleaux de vinyle LOKLiK – Page de la boutique LOKLiK

Commander des transferts DTF personnalisés sur Elegant Event Essentials. frais de port 16€

✨ Le DTF (Direct To Film) : simple et efficace avec une presse à chaud

Le DTF, pour Direct To Film, est une technique d’impression textile moderne. Le principe : votre motif est imprimé sur un film spécial, recouvert de poudre thermofusible, puis livré prêt à être pressé. Pas besoin de découpe ni d’échenillage comme avec le vinyle !

Concrètement, vous recevez un transfert déjà prêt. Il suffit de le positionner sur le textile, de protéger avec une feuille de papier cuisson, puis d’appliquer votre presse à chaud :

- Température : 150 à 160 °C

- Durée : 15 à 20 secondes

- Pression : moyenne à forte

- Pelage : généralement à chaud (suivre la notice du vendeur)

Le résultat est une impression souple, durable, aux couleurs vives et adaptée aussi bien au coton qu’au polyester ou aux mélanges. Le DTF est donc idéal pour les petites séries, les associations, les FabLabs ou les micro-entrepreneurs qui veulent personnaliser rapidement des textiles sans investir dans une imprimante spécifique.

👉 Avec votre presse VEVOR 2-en-1, il suffit de presser… et c’est prêt !

et pour d’autres vinyle, accessoires, ruban adhésif résistant à la chaleur… c’est par ici.

Merci François toujours aussi instructif !

Très bonne rentrée ☺

merci Sophie