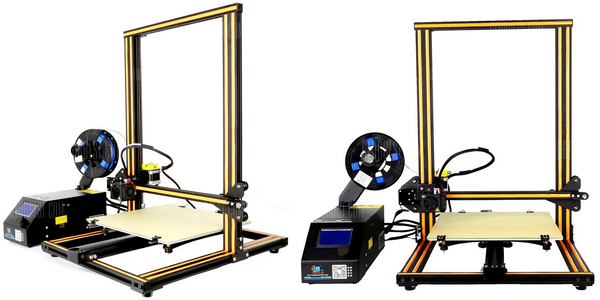

A force de monter des projets Raspberry Pi, je me retrouve avec des tas de framboises, plus ou moins (plutôt moins) bien présentées. Pour certaines applications, les boîtiers du commerce ne conviennent pas. J’ai donc opté pour l’impression 3D avec cette CR10S de Creality3D.

Au sommaire :

Montage et tests de l’imprimante 3D CR10S Creality3D

En guise d’introduction

La CR10S : une RepRap

La CR10S une RepRap, basée sur le modèle sous licence publique GNU de l’Université britannique de Bath. Elle est développée par une collectivité importante à travers le monde, comme le logiciel libre. Des entreprises utilisent également cette imprimante comme base pour leur propre modèle, ce qui est permis par la licence.

L’article : des images, encore des images !

Je vous invite à la découvrir cette imprimante à travers son montage et ses premiers tests. Comme d’habitude il y aura de nombreuses photos, car je préfère l’image au texte.

Par contre vous ne trouverez pas beaucoup d’infos sur le réglage, enfin les réglages, à effectuer pour avoir une impression correcte, il y a de nombreux sites et chaines Youtube qui décrivent cela en long, en large et même en travers.

Tout n’est pas rose

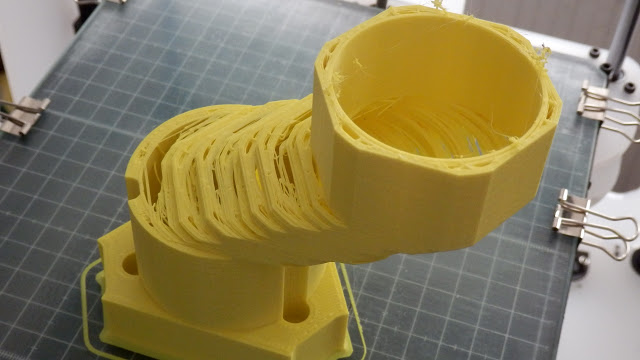

Un… cylindre => Source : lesimprimantes3D.fr

Ne vous attendez pas quand même pas à ce que l’impression 3D soit aussi facile que l’impression avec une laser ou une jet d’encre. On est dans les prémices de la 3D. Si on peut imaginer que dans 5 ou 10 ans, on posera l’imprimante 3D sur un guéridon, et qu’on lancera l’impression en wifi depuis son smartphone, aujourd’hui on en est encore loin.

Au menu… de la mécanique, de la configuration, du paramétrage, des mesures, des déceptions, du filament gâché, des essais… nombreux, avant de « maîtriser » cette technique.

Vous ne pourrez pas dire que vous ne saviez pas 😉

La commande et la livraison, une aventure

Suite à Nantes Maker Campus 2018 et à une augmentation du WAF due à la découverte des possibilités de l’impression 3D, j’ai commandé une CR10S mi juillet.

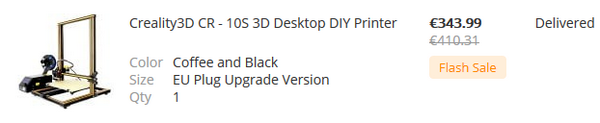

j’ai profité d’une vente flash, mais comme on va le voir, il n’y a que la vente qui était « flash »… la livraison l’était beaucoup moins 🙁

![]()

En résumé, la commande date du 15 juillet 2018. La machine a été préparée le 20 juillet et expédiée le 23. C’est après que ça se gâte ! contrairement à ce qui est écrit sur ce suivi de tracking la livraison (ligne du haut) n’a pas été faite le 27 juillet… en tout cas pas chez moi !

![]() Cette copie d’écran du suivi date du 31 août et on voit qu’à cette date, il n’y avait toujours pas d’info de livraison comme le montre cette copie d’un échange avec Gearbest :

Cette copie d’écran du suivi date du 31 août et on voit qu’à cette date, il n’y avait toujours pas d’info de livraison comme le montre cette copie d’un échange avec Gearbest :

Francois Mocq At 08/31/2018 10:23:23 CST

Hello

I come back to you again about the current order.

The 3D printer was ordered on July 15, 2018 and shipped on July 25, 2018.

To date August 31, 2018 I have not received the package and 1Tracking gives no indication of position for 1Z9456WXxxx.

This is now 38 days since shipping and 47 days since order.

I’m really worried about receiving this printer !

The seller JekG indicates a delay of 35 to 40 days depending on the shipping method and we are now at the limit of this delay.

I ask you to do what is necessary to know if this machine has really been shipped and to give me a date of receipt.

I really need that 3D printer fast now.

Regards

François

Gearbest Customer Support At 09/01/2018 05:18:07 CST

Dear Francois,

Thanks for your reply.

We have contacted the logistics company and we have to wait 7-15 days.We will notify you as soon as we have the message.

The shipping date: July 25, 2018 04:26:27,estimated time: 30-40 business days, your parcel is still within the logistics time limit, please be patient.

Due to recent European holidays, customs clearance may be delayed, and the arrival time may be later.

Thanks for your patient.

Best regards,

Kevin

GearBest Customer Service

http://www.Gearbest.com

Dans la réalité, le colis a été livré le 9 septembre 2018. Et on voit que le tracking n’est pas du tout conforme avec la réalité 🙁

J’ai évoqué ces délais sur les réseaux sociaux et certains correspondants ont avancé l’hypothèse que le vendeur prend les commandes, remplit un container, et quand celui-ci est plein, le place sur un bateau qui fait la livraison. D’où les délais. Donc si vous passez une commande… vous êtes prévenu(e) !

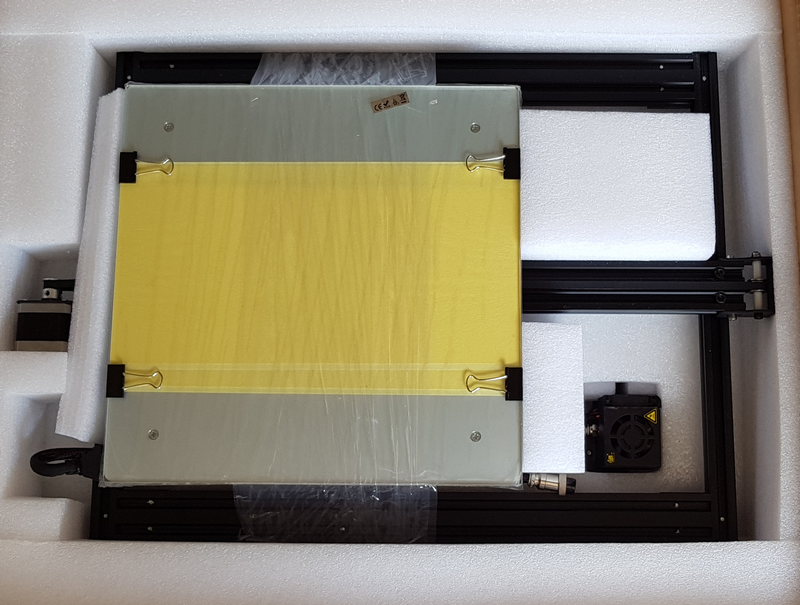

Le contenu du carton

Je vous épargne l’ouverture du carton qui n’amène rien au débat… Une bonne épaisseur de mousse protège la totalité du matériel, aussi bien dessus-dessous que sur les côtés. D’ailleurs l’imprimante était dans un état impeccable a sa sortie du carton.

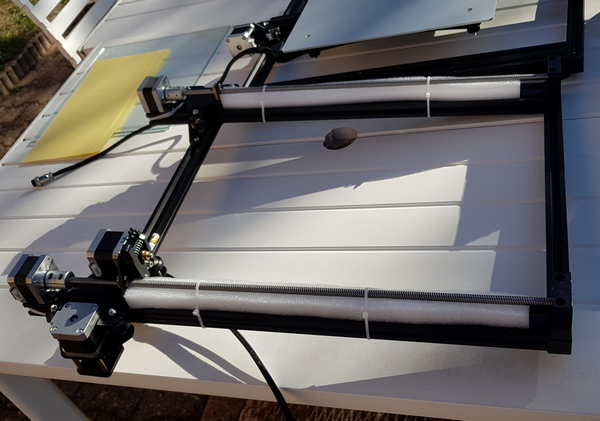

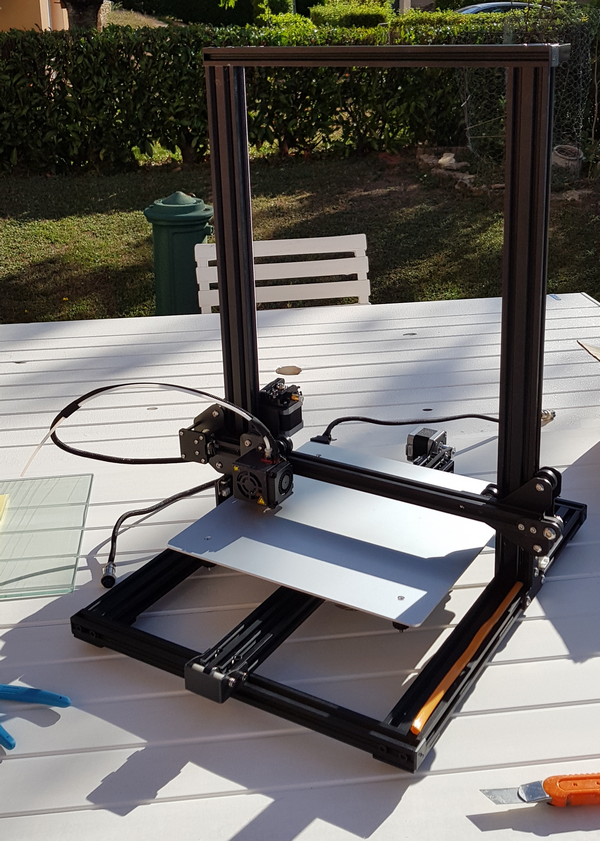

Une fois la première couche de mousse retirée apparait le plateau, recouvert d’une plaque de verre et de 2 plaque de « BuildTak », un adhésif destiné à éviter le décrochement des impressions 3D. Le tout est maintenu par 4 pinces. Ne jetez pas ces pinces, ce sont les mêmes qui maintiennent le verre en place pendant les impressions.Sous le plateau on trouve le cadre de base en profilé d’aluminium. Le moteur pas-à-pas Nema17* de l’axe Y est déjà monté sur le cadre. On le voit à gauche de l’image.

* Nema17 est le standard utilisé pour les moteurs équipant de nombreuses imprimantes Reprap, dont la CR-10. Nema est l’acronyme de National Electrical Manufacturers Association, qui regroupe de nombreuses sociétés en charge de rédiger les normes pour les produits électriques. Le chiffre 17, lui, fait référence à la taille du moteur (1.7 x 1.7 pouces). On retrouve 4 moteurs Nema 17 sur la CR-10 : un pour chaque axe (X, Y, Z) et un pour l’extrudeur (feeder). (source : http://www.cr10.fr/lexique/)

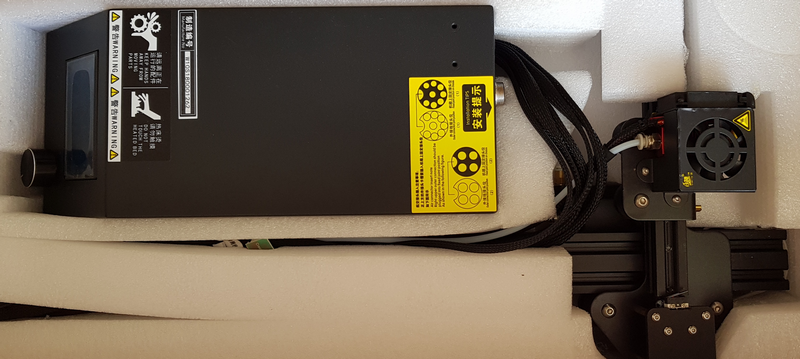

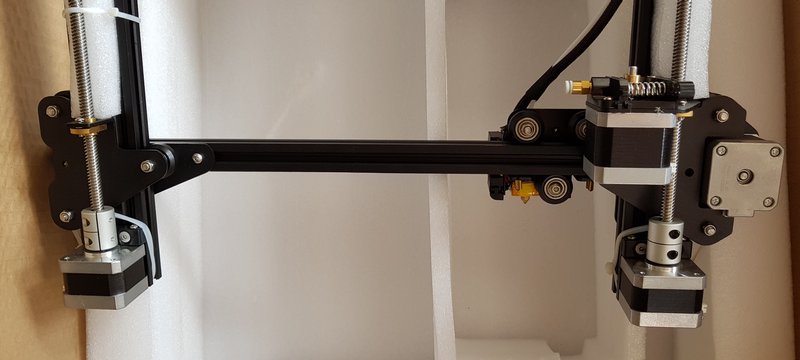

Une fois retirée la « première couche » (mousse et plateau) on arrive sur le cadre vertical de l’imprimante, prémonté et équipé de ses 2 moteurs Nema17 pour l’axe Z et de la tête d’extrusion. Au centre on trouve le boîtier de commande (alimentation et carte de pilotage de l’imprimante) et un carton qui, pour l’instant, conserve son mystère mais qui sera très vite ouvert…

En gros plan la boite de commande et la tête d’impression.

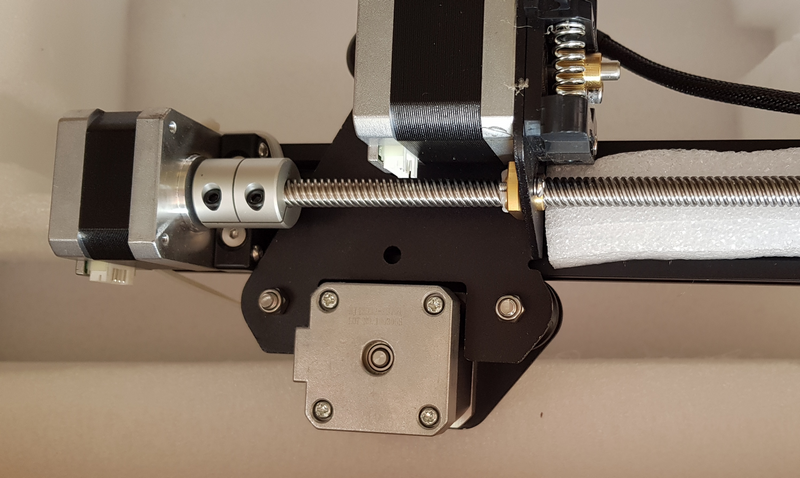

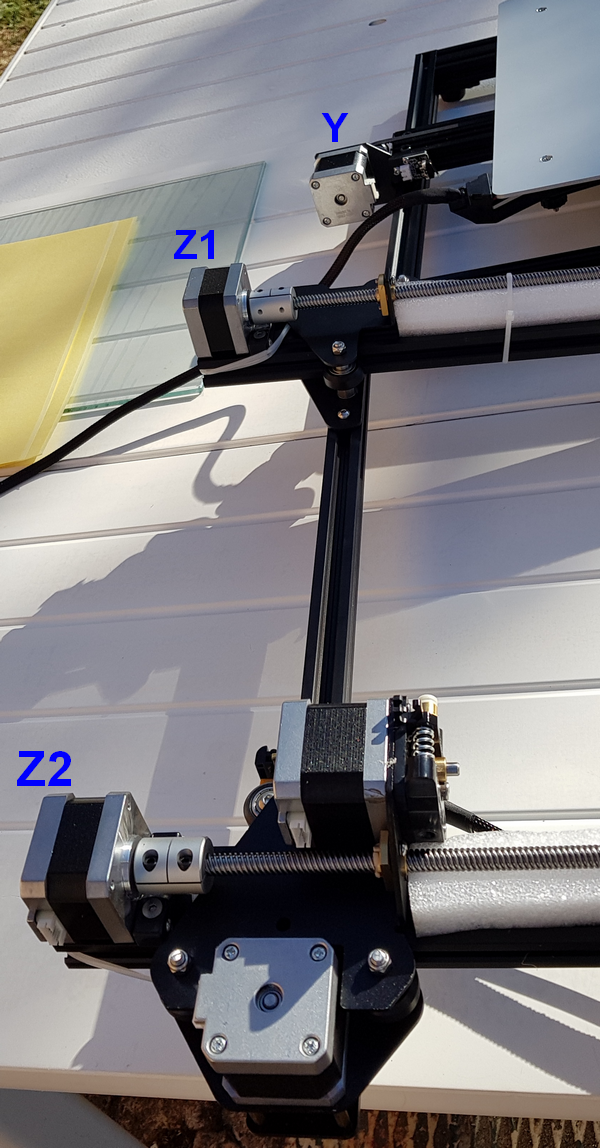

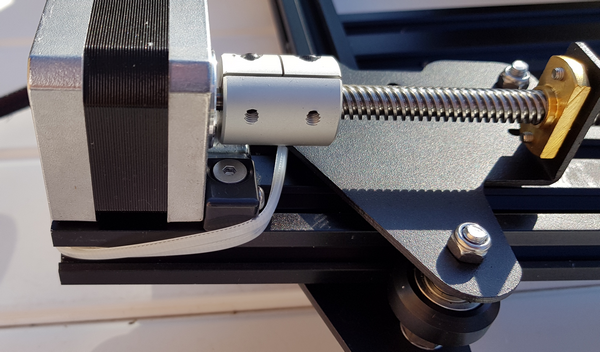

Ici à gauche, c’est un des moteurs Nema17 de l’axe Z avec sa vis

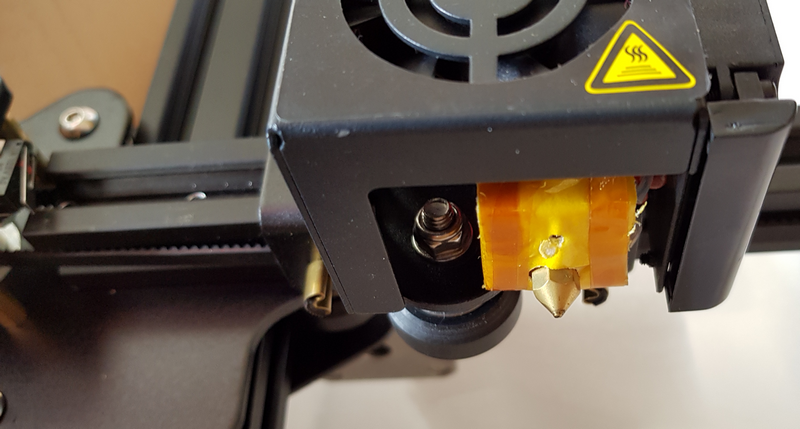

A gauche la tête d’impression, un ventilateur visible pour refroidir la tête d’impression, un autre sur le côté gauche pour refroidir le filament qui vient d’être déposé.

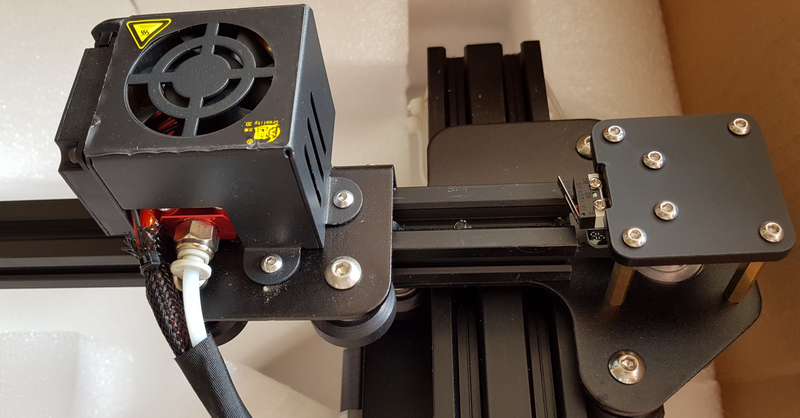

Sur la droite la commande de l’axe des X avec son switch Home (position zéro, référence). La courroie crantée passe dans la barre en aluminium extrudé.

Sous la tête d’impression : la buse en laiton chargée de déposer le filament fondu sur le plateau puis sur l’objet en cours d’impression.

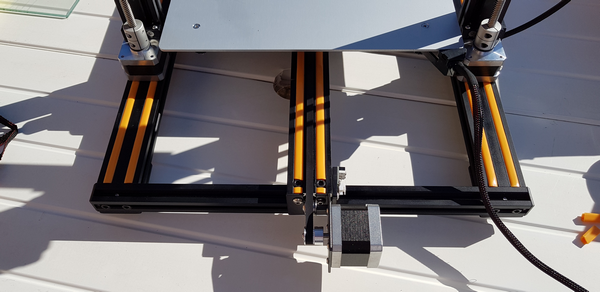

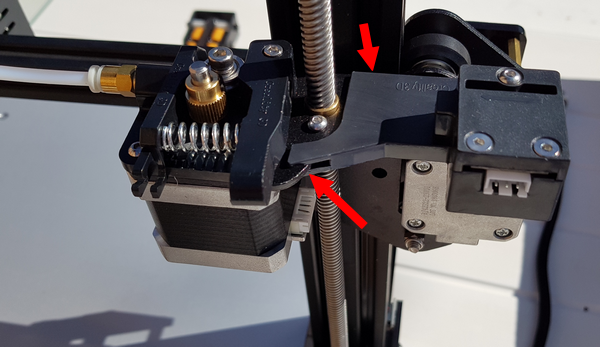

Les deux moteurs pas à pas de l’axe Z, en bas à droite et à gauche. Chacun entraîne une vis trapézoidale qui fait monter/descendre l’axe des X. A l’extrême droite, vu de dessous le moteur qui entraîne la courroie de l’axe des X. Sur la barre horizontale, à droite, le moteur d’extrusion, chargé de pousser le filament vers la buse. Le ressort permet de maintenir le filament pressé entre les 2 roues d’entraînement.

|

|

On a aussi un carton qui renferme un certain nombre d’accessoires que je vous décris ci-dessous.

Les accessoires trouvés dans le carton.

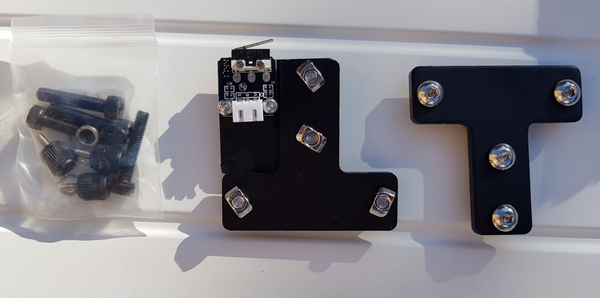

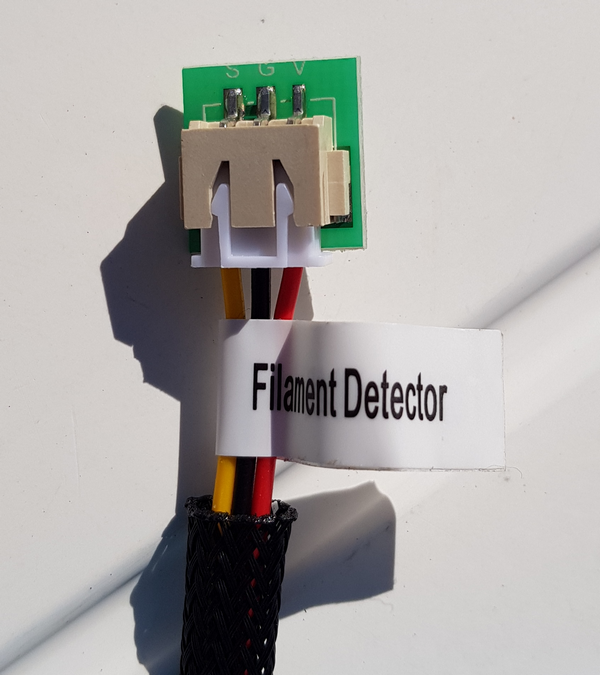

A gauche, la déco qui va garnir les barres en aluminium extrudé. En haut à droite le détecteur de fin de filament et dans le sachet de la quincaillerie et le détecteur de prise d’origine (home position) de l’axe des Z qu’il faudra installer.

Le câble USB est fourni (en bleu à gauche) et un sachet renferme un « kit » d’outillage : clés plates, clés 6 pans, pince coupante pour le filament, tournevis plat et colliers de serrage. On voit mieux ce paquet d’outils un peu plus bas sur cette page.

Une -petite- bobine de PLA blanc (250g) est fournie (en haut à gauche). Elle viendra se positionner sur le porte bobine posé juste devant le plastique de décoration (un support métallique et un cylindre en plastique). On a aussi une spatule aiguisée pour décoller les pièces du plateau, un déboucheur de buse (piqué dans un morceau de mousse à gauche de la spatule) et un adaptateur USB vers carte micro USB (petit boîtier blanc devant le câble secteur).

A noter également un rouleau d’adhésif à coller sur le plateau pour améliorer l’adhérence des pièces. Il n’est pas sur les photos car il était pris dans la mousse d’emballage et recouvert d’un cylindre de mousse, et … je ne l’avais pas vu dans un premier temps !

La spatule arrive bien enveloppée et protégée. Elle sera utile pour décoller les pièces récalcitrantes.

Le paquet d’outils livré avec l’imprimante. J’ai rarement vu un ensemble aussi complet 🙂 La pince coupante vous sera utile par exemple lors d’un changement de filament : le fil retiré de l’extrudeur peut être fondu ou brûlé à l’extrémité ou abîmé par la roue dentée d’entrainement du filament. La pince coupante permet de couper proprement le filament avant d’introduire le filament dans le système d’extrusion.

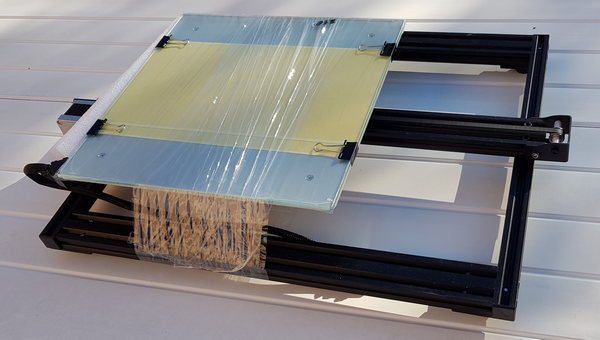

La partie basse de l’imprimante supporte le plateau. Elle comporte déjà le moteur de l’axe des Y (tout à gauche). Le plateau est maintenu avec la glace et les feuilles d’adhésif Bultack par un film. rien n’a bougé pendant le transport. 4 pinces maintiennent la plaque de verre sur le plateau d’aluminium. Sous le plateau un système de chauffage régulé permet de fixer la température du plateau.

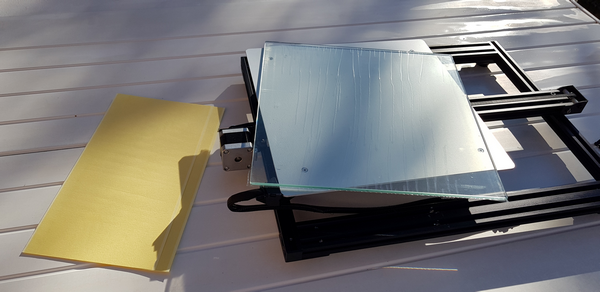

Autant vous le dire tout de suite, la plaque de verre livrée avec la machine n’est pas parfaitement plate… comme vous le verrez sur de nombreux forums. J’ai donc commandé par avance une autre plaque commandée chez AliExpress appelée (excusez le français) : Creality 3D Imprimante Noir De Carbone De Silicium Cristal Construire Foyer Plate-Forme 310*310 MM Verre Pour Creality 3D CR-10 /10S.

Après les essais et les mesures au pied à coulisse numérique, il s’est avéré que cette plaque… n’était pas plate non plus, une fois fixée avec les pinces sur le plateau. Une petite larme sur les 25€ et je suis passé chez le BricoMarché où je me suis fait couper une plaque de verre de 4mm en 310x310mm et… c’est parfait.

Le tout pour la modique somme de 4.80€. Vous trouverez sans doute la même qualité chez Castorama, Leroy Merlin ou autres… Prenez quand même le temps de passer une lime diamant sur les bords (dessus et dessous) et sur les coins de la plaque avant de l’utiliser car ils sont très coupants !

Les tiges sont maintenues par des colliers et protégées par de la mousse

Repérage des différents moteurs d’axes. Le moteur qui n’est pas référencé est celui de l’extrudeur

La pince coupante livrée avec la machine peut servir à enlever les colliers

Regardez bien partout pour enlever TOUS les colliers.

Dans un premier temps on va s’occuper du « portique » vertical. Les tiges filetées et le chariot Z sont maintenus par des colliers et protégés par de la mousse pour le transport. Retirez précautionneusement toutes ces protections et fixations.

Dans le sachet de quincaillerie, on trouve le T de renfort qui va d’un côté du portique, et le détecteur du zéro (home position) de l’axe des Z. Dans le sachet à gauche, les vis de fixation du support de bobine (avec une tête en plastique) et les vis qui vont servir à fixer la potence sur le socle.

Amenez la potence sur le socle et fixez la par le dessous avec 2 vis 6 pans creux.

Idem de l’autre côté, ici il n’y a qu’une vis en place pour le moment.

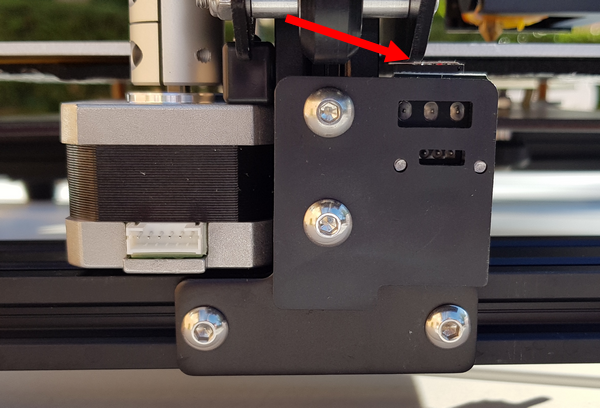

Côté chariot de l’axe des X, montez la plaque avec le détecteur du zéro de l’axe des Z. Cette plaque va rigidifier la potence et réduire ses vibrations.

Certains préconisent de mettre une tige de renfort entre le haut de la potence et les angles de la base. Pour le moment je n’ai pas fait cette modif.

Ici le détecteur est actionné par le chariot. Le connecteur du détecteur Z se branchera dans la prise située sous la carte.

De l’autre côté vous monterez la plaque en T avec ses 4 écrous qui s’insèrent dans le profilé. On voit sur cette photo (en jaune) les ressorts de réglage du plateau.

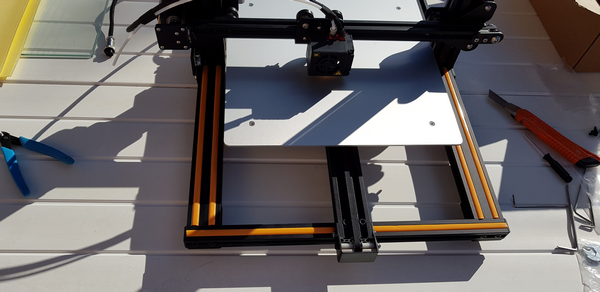

Une fois la partie mécanique assemblée, on peut passer aux « garnitures ». L’imprimante que j’ai reçue était couleur café, il existe (je crois) aussi du bleu et du blanc. Ne coupez pas les bandes à l’avance, quand vous le mettez en place, elles ont tendance à s’allonger. Prévoyez un cutter avec une lame neuve, à défaut utilisez la pince coupante fournie.

A mon avis, en plus de l’intérêt esthétique, cette bande colorée empêche les débris de PLA ou d’ABS (et il y en aura !! de s’entasser dans les rainures du profilé.

C’est pour cette raison que j’ai bien « garni » toute la partie basse de l’imprimante.

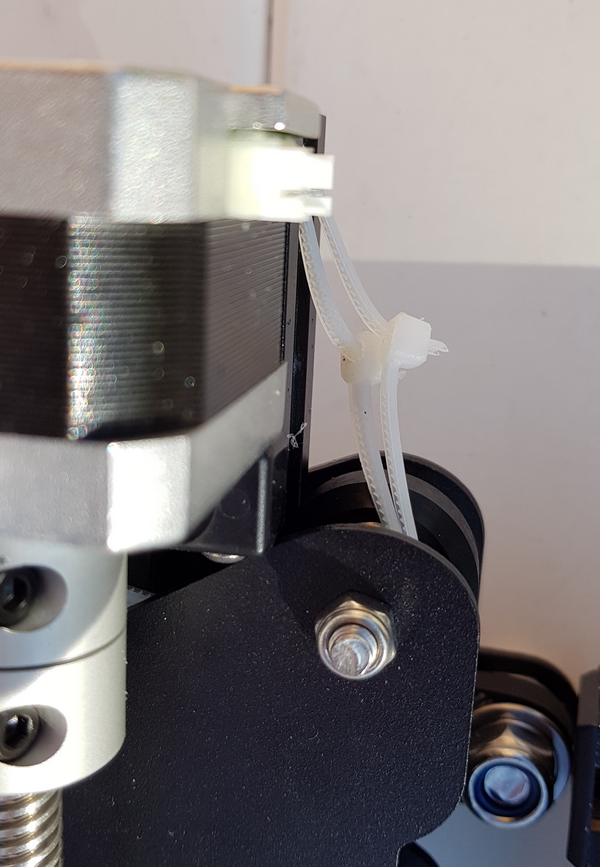

Le détecteur de préence filament se glisse sur la plaque de l’extrudeur et vient se positionner autour de la tige filetée. Ce n’est pas des plus costaud et j’ai eu plusieurs « démontages » intempestifs lors des impressions. Vous trouverez sur Thigiverse des supports vissés plus appropriés.

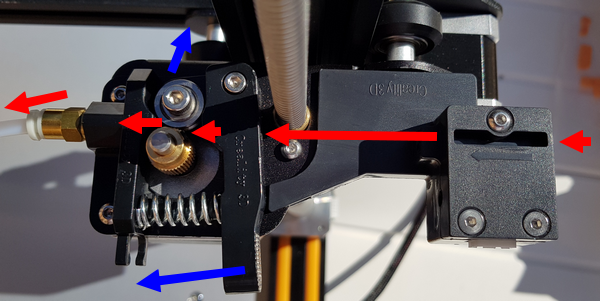

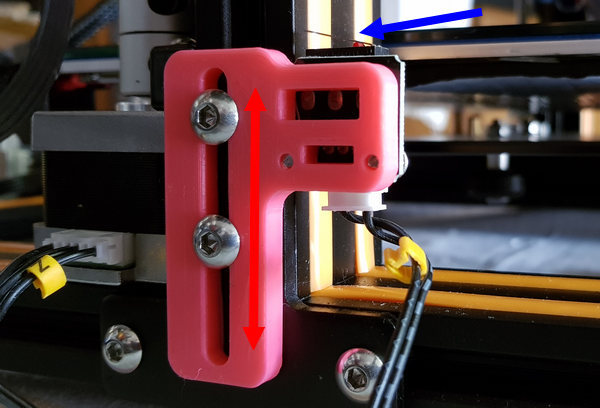

Une fois le détecteur en place, pour introduire le filament faites le traverser le détecteur. Ensuite compressez le ressort (flèche bleue) pour desserrer les roues d’entraînement. Glissez le filament dna l’extrudeur, puis entre les roues d’entrainement. Il doit ensuite passer par un dernier trou avant de se glisser dans la gaine qui l’emmène jusqu’à la tête d’impression. Sur ma CR10S je dois parfois démonter la vis de la gaine sinon le filament bloque.

La partie mécanique étant terminée, on passe aux connexions électriques. Posez la boîte de commande à côté de l’imprimante.

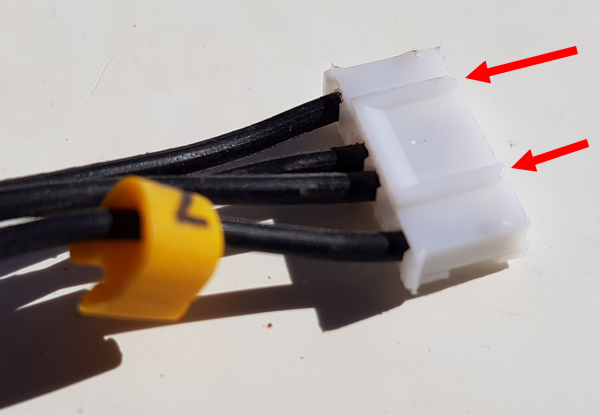

Tous les fils sont repérés et les prises sont détrompées. Il faudra faire fort pour se mélanger les pinceaux.

Par exemple, cette prise ira sur l’axe Z.

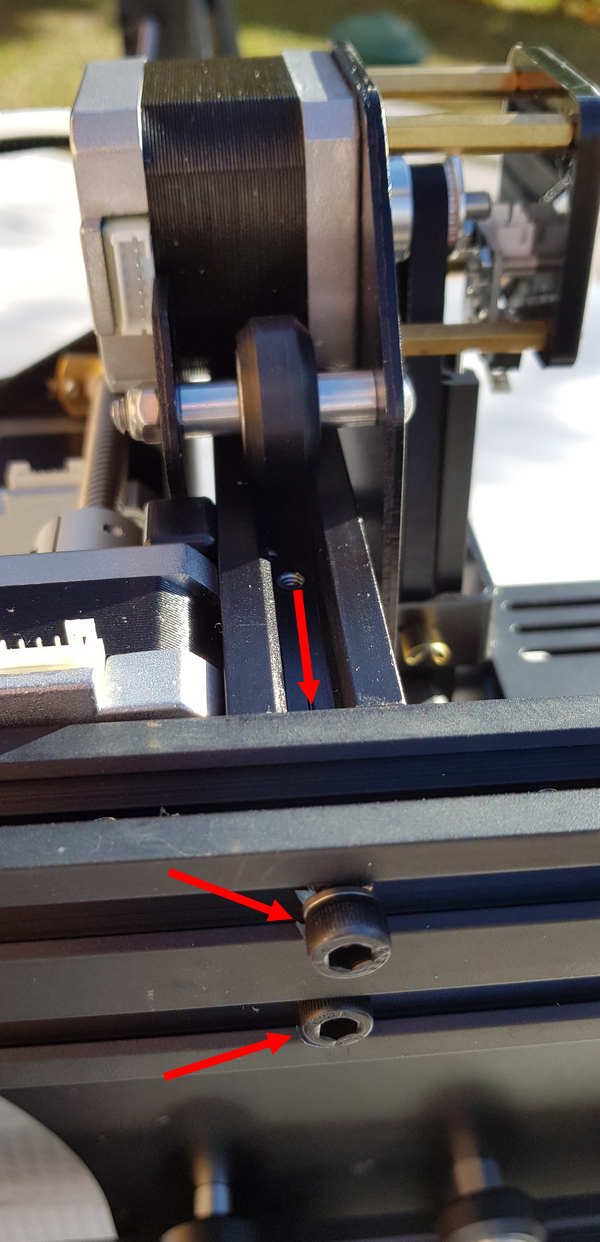

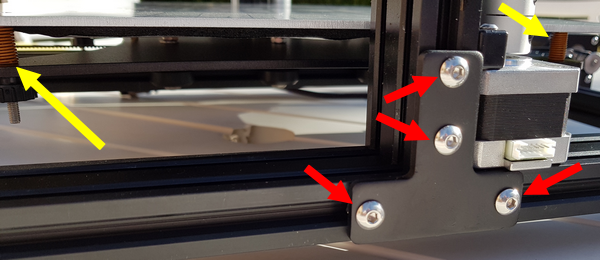

Le détrompeur (flèches rouges) empêche de monter la prise à l’envers. Prenez votre temps, observez bien et ne forcez pas si ça coince 🙂

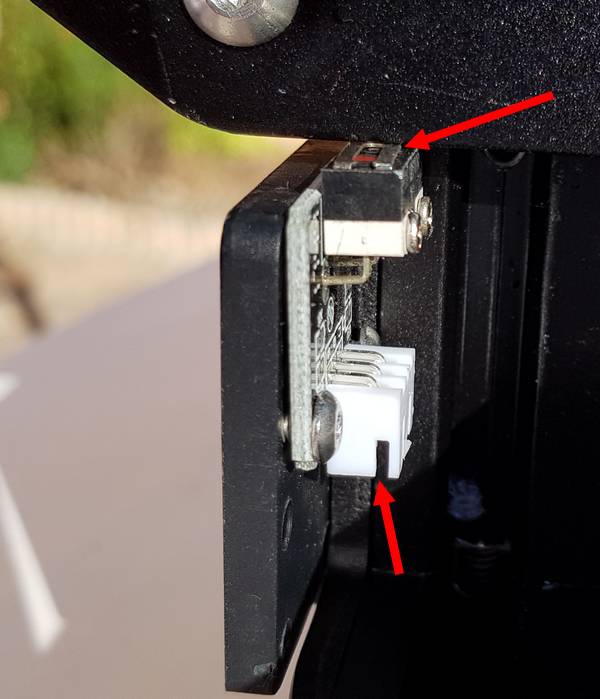

Le détecteur de filament est connecté à cette prise qui comporte d’origine un « leurre ». Si vous laissez cette plaque l’imprimante croira que le filament est toujours présent ? Garde-la, elle peut servir en cas de panne du détecteur…

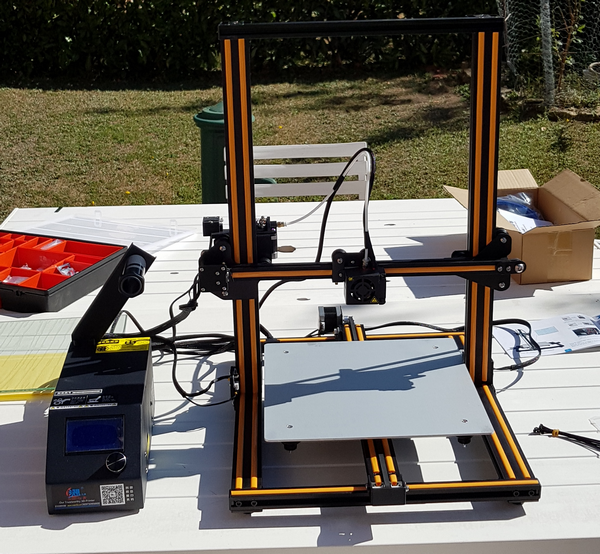

Bon… l’imprimante est montée. J’ai pris mon temps, il m’a fallu quoi ? 2h30 à 3h, sacahnt que j’ai pris des photos, quelques notes et que l’installation des garnitures est ce qui m’a semblé le plus long à faire 😀

Les réglages

Avant de tenter quoi que ce soit et même de brancher tout le bazar, il faut régler l’imprimante.

Vérifier les serrages et l’alignement

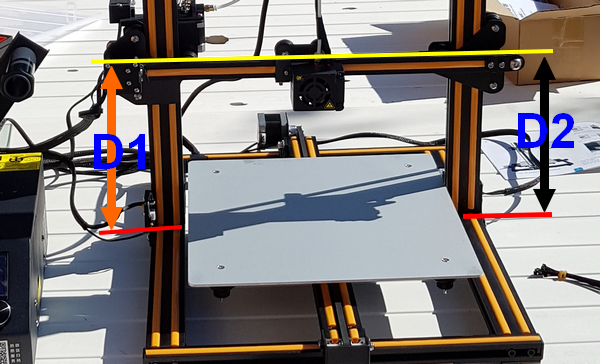

Concernant l’axe Z, il est motorisé des deux côtés. Il faut vérifier que le bras supportant la tête d’impression est bien parallèle à la structure. J’ai mesuré au pied à coulisse la distance entre le dessus du profilé et le bâti des deux côtés.

Mesurez bien sur la partie dure des profilés, hein pas sur la garniture… Et là, oh surprise j’avais 1,2mm d’écart entre D1 et D2. D2 était plus bas… J’ai rattrapé ça en tournant manuellement la vis jusqu’à ce que le delta soit correct (1/10mm). Après normalement les 2 moteurs tournent en synchro, revérifiez quand même de temps en temps.

Vérifiez le serrage de TOUTES les vis et écrous. Sur ma CR10S par exemple, les vis des écrous montés sur les tiges filetées n’étaient pas serrées. C’est possible que ce soit volontaire, si la tige n’est pas droite, ça laisse un peu de jeu et ça évite les blocages. J’ai serré les vis et essayé l’axe Z sans problème. J’ai donc laissé serré.

Éliminer flottement et points durs

Déplacez tous les axes, ils doivent se laisser « emmener » sans point dur, sans frottement, sans à-coup.

Ils doivent inversement être maintenus fermement, et ne pas présenter de jeu. Dans mon cas par exemple, le plateau gigotait quand on le remuait. Je vous laisse imaginer ce que ça peut donner quand vous imprimez. De même quand je déplaçais les axes ça « grattait », je sentais des endroits où le chariot était freiné.

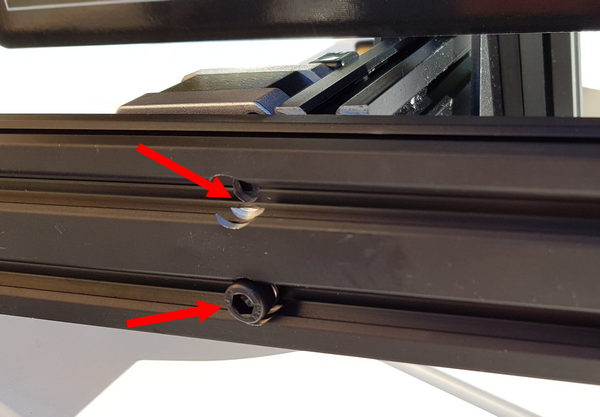

Si ce n’est pas le cas, il y a des écrous sur les roulettes qui sont en fait des excentriques. Quand vous les tournez vous éloignez ou vous rapprochez chaque roulette. Reprenez les réglages plutôt 2 fois qu’une, refaites les essais plusieurs fois. C’est une boucle de réglage. continuez tant que ce n’est pas parfait. Pas de jeu, mais pas de point dur.

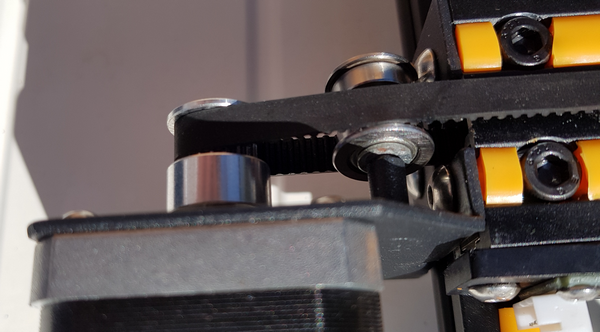

Tension et alignement des courroies

Lorsque tout est parfait côté déplacement intéressez vous aux courroies. Il y a un tendeur sur X et sur Y. Les courroies doivent être tendues « juste comme il faut » ! Je sais ce n’est pas précis mais ça se fait au « feeling ». Si la courroie n’est pas assez tendue, elle flotte et saute des dents, ce qui décale vos impressions. Si elle est trop tendue elle s’use vite et fait forcer les moteurs. Lorsque vous appuyez sur une courroie avec un doigt elle s’enfonce de 3 à 5mm (c’est comme ça que je règle). Si elle fait « corde de guitare » elle est trop tendue, si s’enfonce mollement… pas assez. Faites vos essais de réglages plusieurs fois. Refaites un test après avoir serré le tendeur, souvent ça change le réglage 😀

Vérifiez que les courroies soient bien alignées de chaque côté sur les poulies. Si ce n’est pas le cas il faut intervenir. Dans mon cas j’ai dû rajouter une rondelle sur une poulie car la courroie frottait sur le côté. Dites vous que si la courroie n’est pas alignée correctement, elle va s’user plus vite.

Vérifiez également que rien ne frotte sur la courroie (vis, poulie, écrou…) car les courroies se déplacent en permanence et l’usure est inévitable en cas de frottement.

Si une courroie qui était normalement tendue se détend alors que le tendeur est toujours bien serré et n’a pas bougé, il est temps de penser à la remplacer. Prévoyez une courroie dans vos pièces de rechange 🙂

Régler le plateau

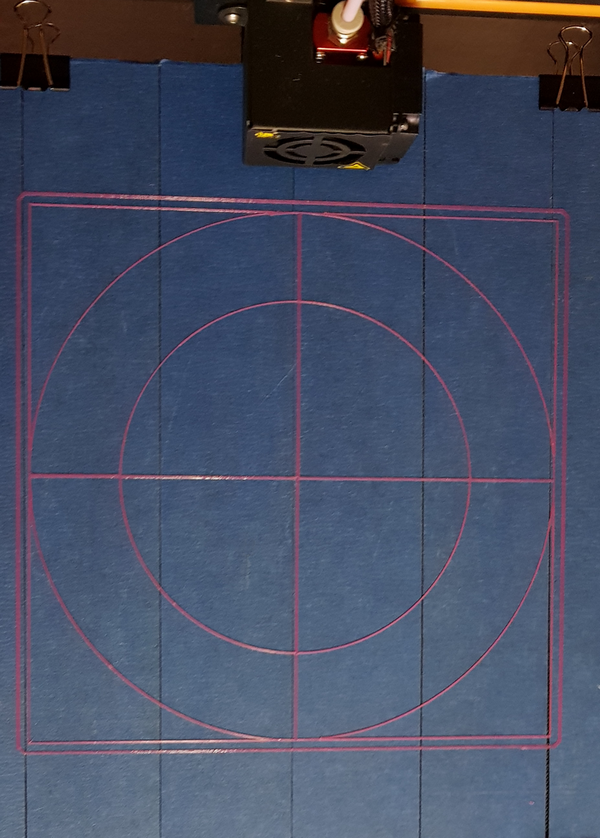

Il reste le plus important à faire pour notre imprimante, régler le plateau. Normalement ça se fait à chaud mais pour une première approche on peut se lancer avec un plateau et une buse froide… pour voir. Assurez vous que l’axe X est parallèle à la structure de l’imprimante (voir plus haut).

On commence par mettre l’imprimante sous tension car il faut faire un « home ». Avec le bouton déplacez vous sur Prepare, appuyez sur le bouton et allez sur Auto Home, appuyez sur le bouton.

L’imprimante va s’initialiser. Normalement il ne doit pas y avoir de bruit violent ou de choc mais soyez prêt(e) à la mettre hors tension pour ce premier test. L’imprimante vient prendre ses « zéros » en Y, X et enfin Z. La tête descend vers le plateau. Si les réglages sont bons elle devrait s’arrêter pas trop loin. Si elle descend trop comme il y a des ressorts dessous elle va pousser la plaque.

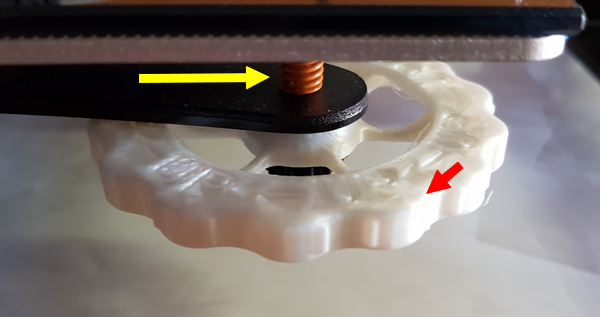

Pour régler le plateau il faut tourner les vis sous le plateau.  Ici la photo montre une des vis sur laquelle j’ai ajouté une « molette » pour faciliter les réglages. Au début vous tournerez (difficilement) les petites molettes d’origine et puis sans doute rapidement, vous les agrémenterez de molettes plus grandes. Le réglage devient juste un régal 🙂 La flèche rouge indique la direction faisant monter le plateau. Si vous dévissez , le ressort pousse le plateau qui remonte. Si vous serrez, le plateau descend et le ressort se comprime.

Ici la photo montre une des vis sur laquelle j’ai ajouté une « molette » pour faciliter les réglages. Au début vous tournerez (difficilement) les petites molettes d’origine et puis sans doute rapidement, vous les agrémenterez de molettes plus grandes. Le réglage devient juste un régal 🙂 La flèche rouge indique la direction faisant monter le plateau. Si vous dévissez , le ressort pousse le plateau qui remonte. Si vous serrez, le plateau descend et le ressort se comprime.

Pour régler précisément, j’ai utilisé le « truc » de la feuille de papier. Prenez une feuille de papier A4 80g/m2 (certains utilisent une carte de visite) et glissez la entre le plateau et la pointe de la buse. Encore une fois c’est au « feeling » : le papier doit juste coulisser , la pression ne doit pas être trop forte (ça gratte) ni trop faible (on ne sent pas de frottement). Après quelques essais vous « saurez » quand c’est bon.

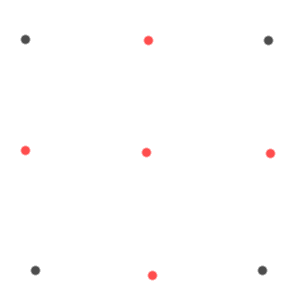

Commencez par régler les points qui se trouvent au dessus des vis de réglage -points noirs- (mais on n’est pas à 1mm près, hein !). Recommencez 3 ou 4 fois en tournant car le réglage d’une vis… modifie les autres réglages.

Quand vous pensez que c’est bon, faites de même sur les points rouges. Il ne devrait pas y avoir beaucoup de différence. Si les points rouges au centre du plateau ne présentent aucune résistance, c’est que votre plaque de verre n’est pas plate ou est déformée par sa fixation sur le plateau 🙁 Changez la

Vous pouvez vérifier que la plaque est plate en la posant sur une table et en mettant un réglet dessus. Une lampe placée derrière ne doit pas passer sous le réglet.

Sur ma CR10S, la tête était manifestement trop basse car pour faire un réglage « presque » bon, je devais serrer les vis un maximum.

Les ressorts étaient alors complètement « tassés » et ne servaient plus à rien. Ça imprimait mais en réglage j’étais limite et d’ailleurs le coin au fond à droite était mal réglé. Profitant de ce « presque réglage » j’ai imprimé cette pièce avec mon joli filament rose, puis monté la carte du détecteur de l’axe Z dessus et remonté le tout en mettant l’interrupteur un peu plus haut.

Du coup, le réglage du plateau se fait un peu plus haut et les ressorts sont plus « détendus » (moi aussi).

Voilà je pense que vous avez les bases pour démarrer vos réglages. Après il y a les forums et souvent de bons conseils des « anciens » de l’impression 3D.

Les premiers essais

Maneki-neko

Pour commencer je n’ai pas fait d’exploit… j’ai pris un des fichiers présents sur la carte micro SD livrée avec la CR10S et… je l’ai lancé. C’est un chat porte bonheur ou maneki-neko pour les connaisseurs 🙂

Ma foi tout s’est bien passé et le minou m’a semblé bien imprimé.

Comme il y avait un autre fichier sur la carte… je l’ai imprimé également :

C’est une espèce de génie ? et l’impression me semble correcte pour un début 🙂

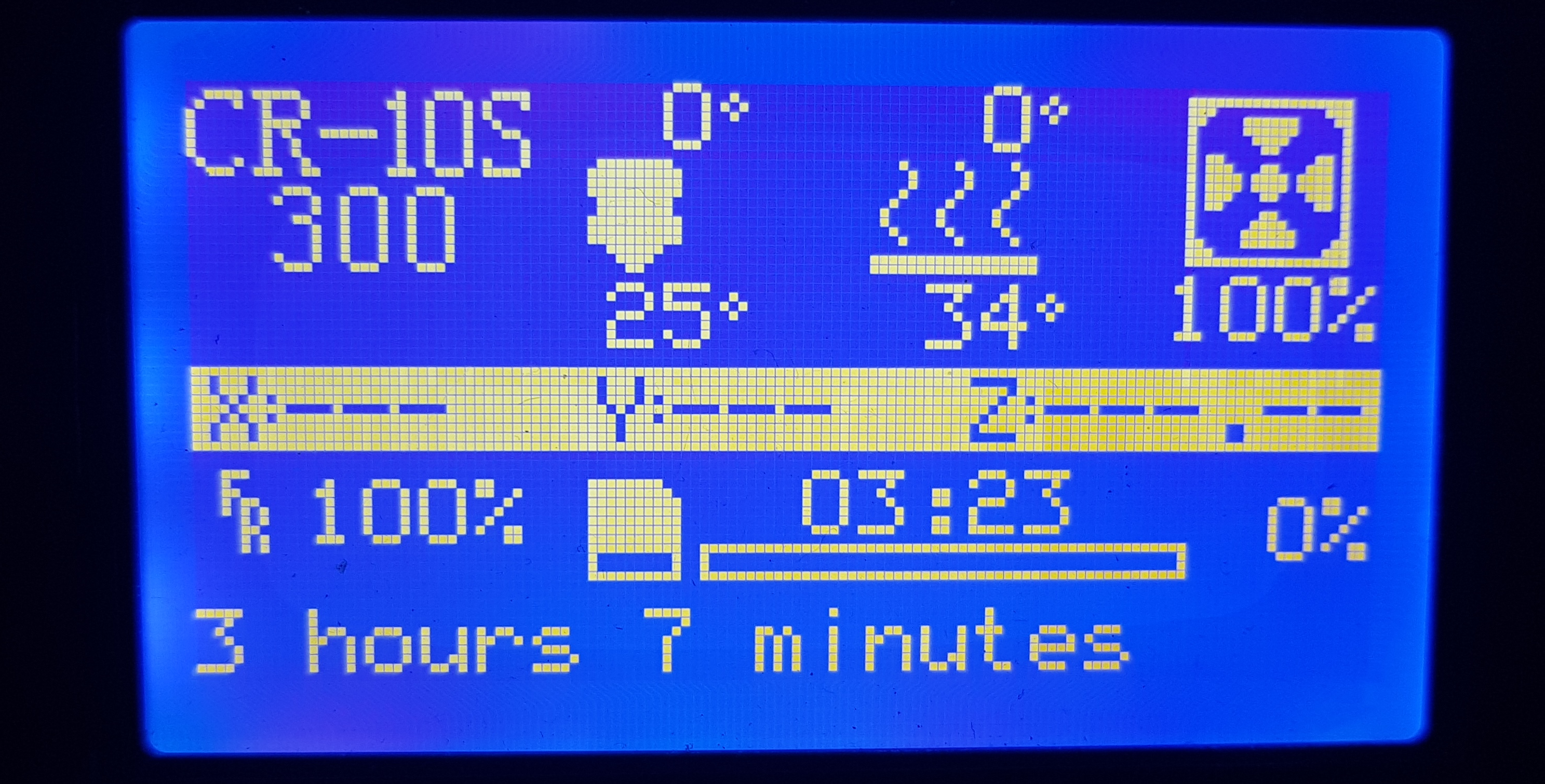

A la fin de l’impression, l’écran de la boîte de commande donne le temps passé à imprimé et affiche les températures du plateau et de la buse.

Vérification de la calibration

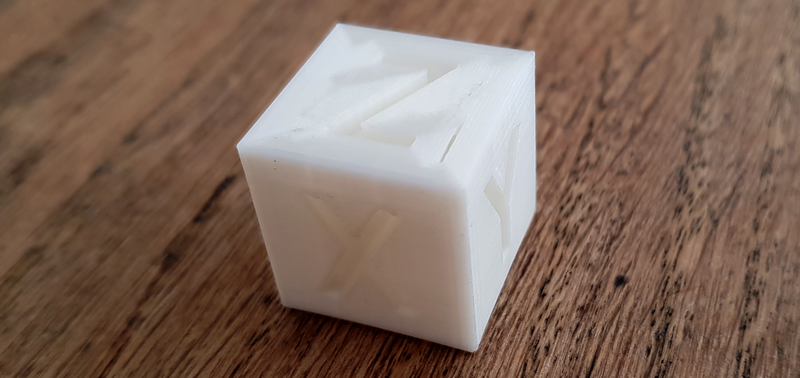

Pour vérifier la calibration des axes, j’ai imprimé un cube de calibration qui doit faire 20mm de côté. Jusque là tout va bien.

Pour le calibrage de l’extrusion, on marque 100mm sur le filament et on vérifie que l’avance est correcte.

[stextbox id=’warning’ caption=’Attention’]Il est impossible de faire avancer l’extrudeur si la buse n’a pas atteint une température correcte (~190 degrés). Ça peut se comprendre, sinon le filament bloque et ne fond pas. Même à vide vous aurez ce problème. Ça m’a valu de tester la sortie en croisant les moteurs E et Y, car E ne tournait pas. Mais Y n’a pas tourné non plus 🙁 du coup recherche pour trouver rapidement la cause de la « panne »[/stextbox]

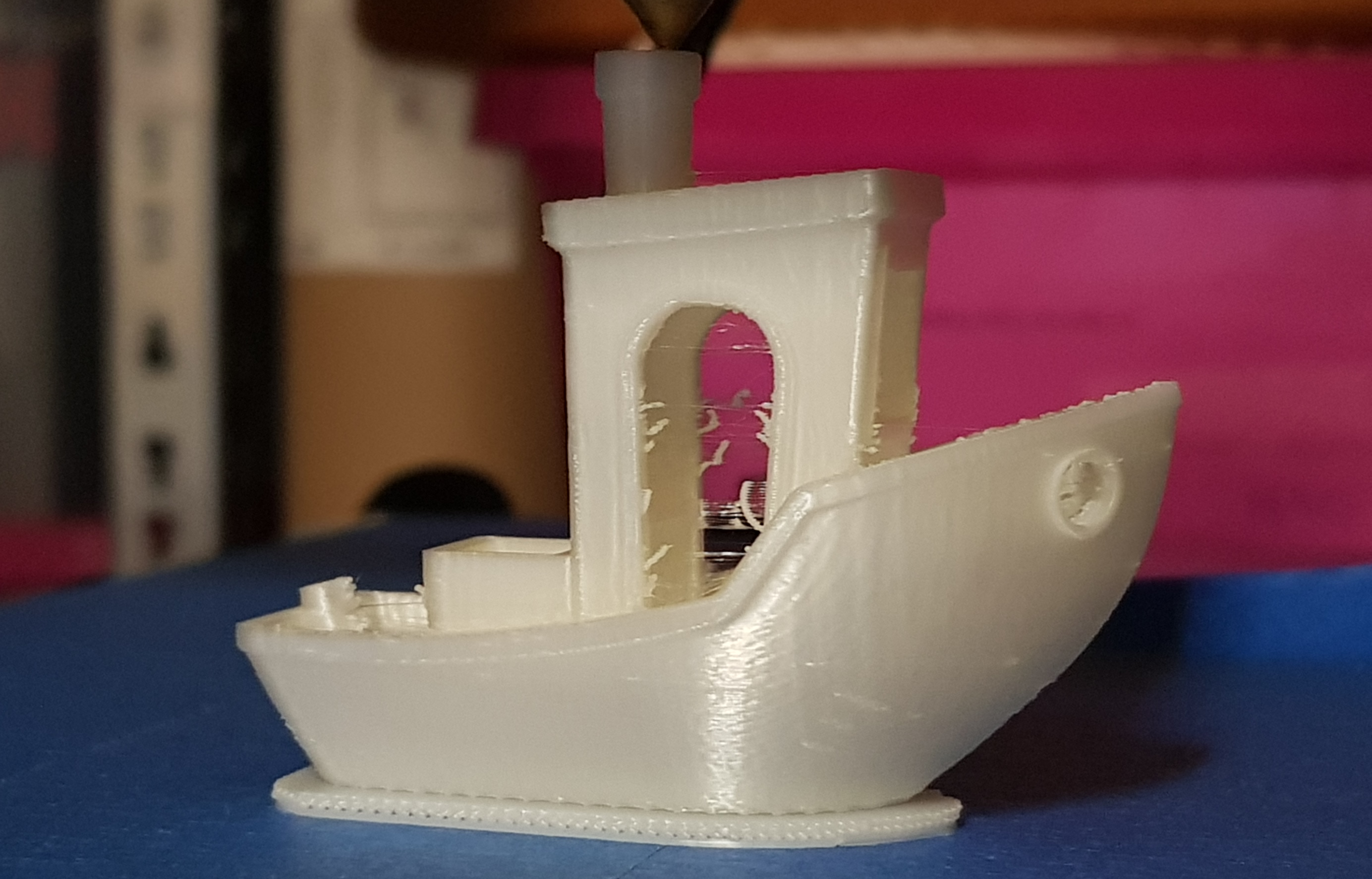

Oh mon bateau

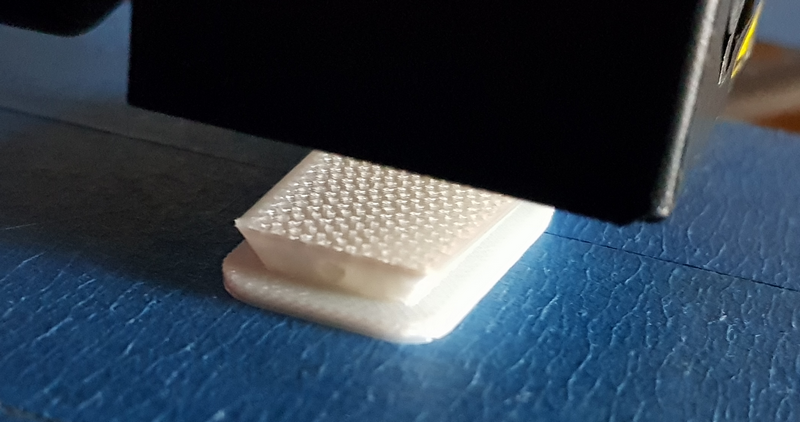

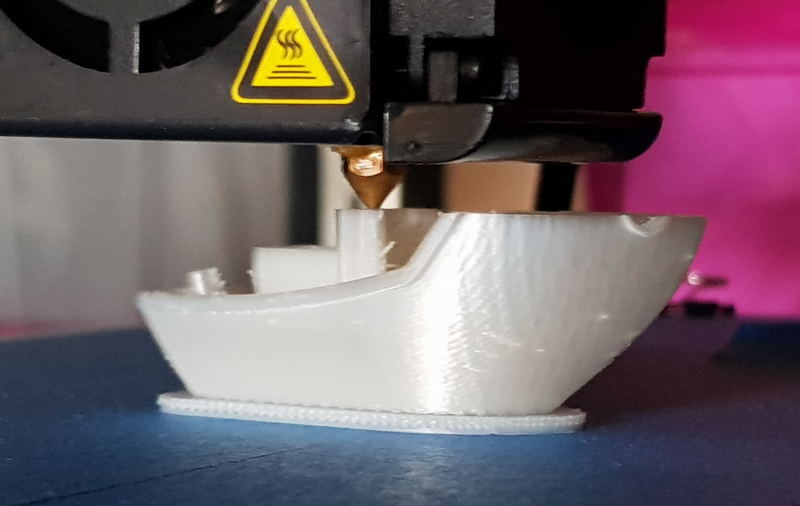

L’étape suivante permet de vérifier la qualité des réglages de température, de retrait du filament (quand la tête se déplace, le filament a tendance à « couler » car il est fondu. L’imprimante fait reculer le filament pour créer une dépression et réduire ce phénomène).

Bon, vous voyez comme moi qu’il y a encore du boulot pour le réglage 😛 on dirait que le bateau 3DBenchy a été envahi par une horde d’araignées…

Par contre l’arrondi de la cabine me semble pas mal. J’ai modifié les paramètres pour améliorer l’impression et refait quelques tests.

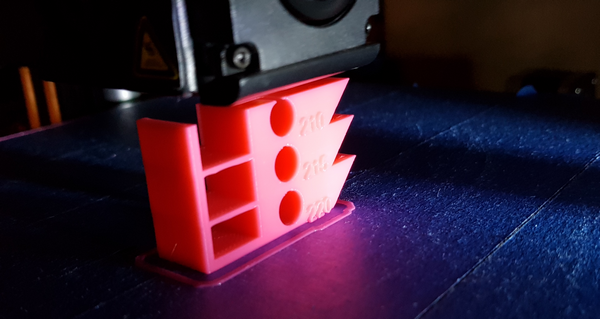

Test de température d’impression

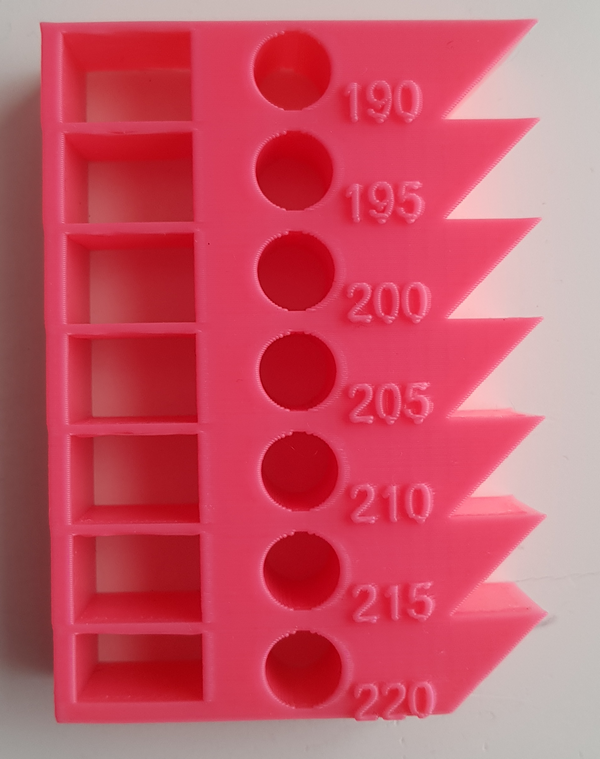

Pour tester la meilleure température pour le filament utilisé (attention, elle change en fonction de la marque et/ou de la couleur) j’ai utilisé un test qui imprime entre 190 et 220 degrés.

Bin… je trouve que ce n’est pas simple de savoir quelle est la meilleure température 🙂 On a quelques décollements sur la partie plate du trou sur la gauche mais ce n’est pas flagrant.

Température du plateau

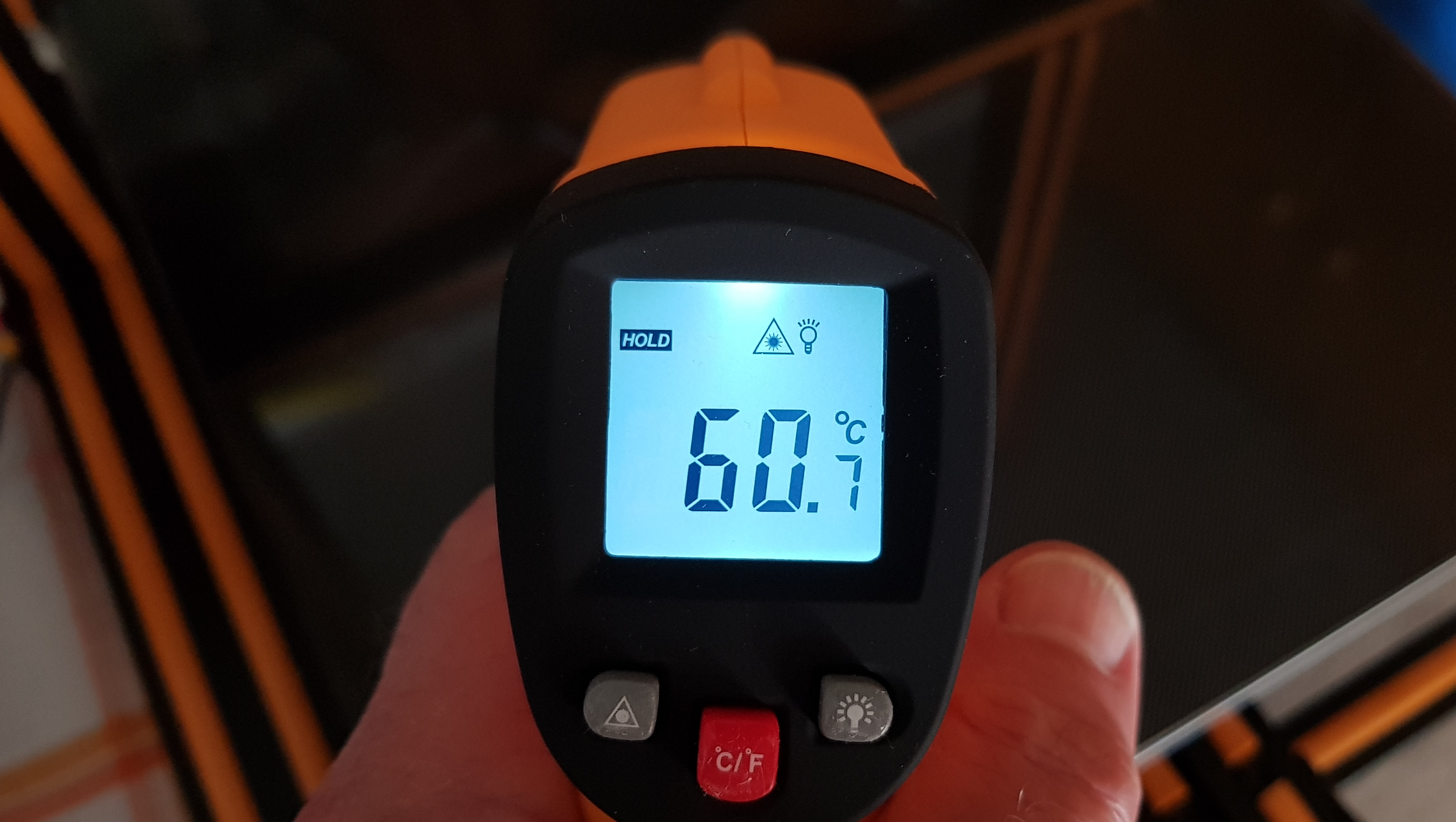

Pour les réglages de température plateau, j’étais parti sur 50 ou 60 degrés mais j’avais un peu de mal au démarrage (pas d’adhésion). Apparemment le plateau n’était pas assez chaud.

Pour avoir un plateau à 60 degrés (mesuré au thermomètre sans contact) il a fallu que je programme la température sur… 67 degrés. Plateau en alu + plateau en verre + pertes… pensez y si la première couche est un peu récalcitrante.

Une fois que l’impression m’a semblé « acceptable » j’ai commencé à réaliser des objets.

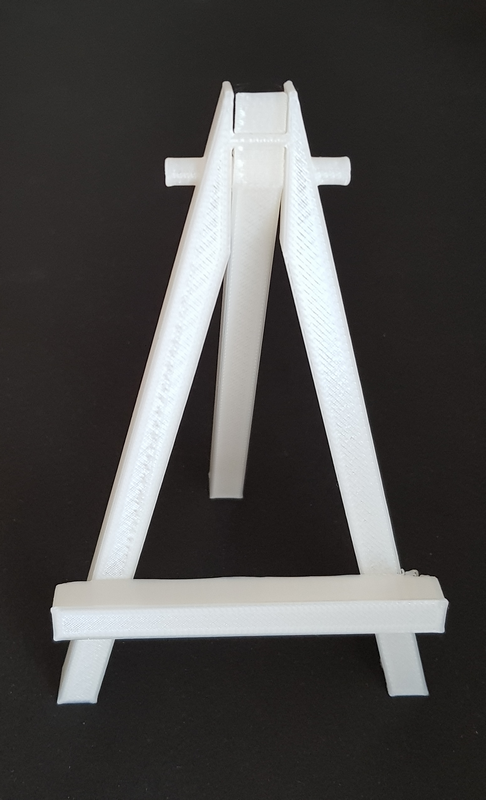

Un support de cadre

Avantage : l’axe est imprimé « en temps réel », il n’y a pas d’emboitement à réaliser. On imprime et… c’est prêt. A noter encore des défauts sur le remplissage avec des manques.

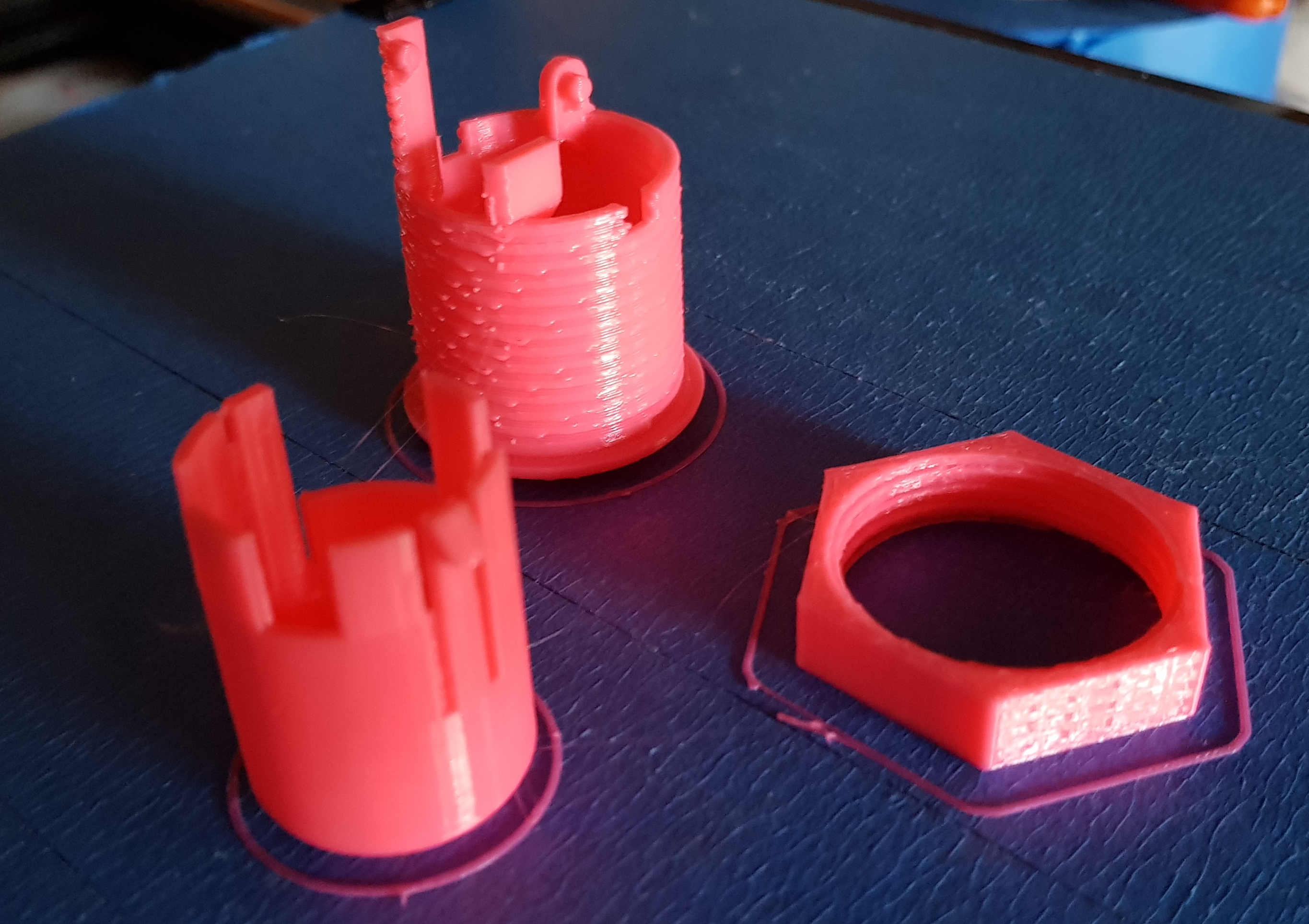

Des molettes de réglage

Mal visé, j’ai utilisé la feuille adhésive pour imprimer ces molettes et… ça dépasse 🙂 et puis il y a encore des fils mais les molettes sont celles qui sont montées sur l’imprimante et elles rendent le service attendu.

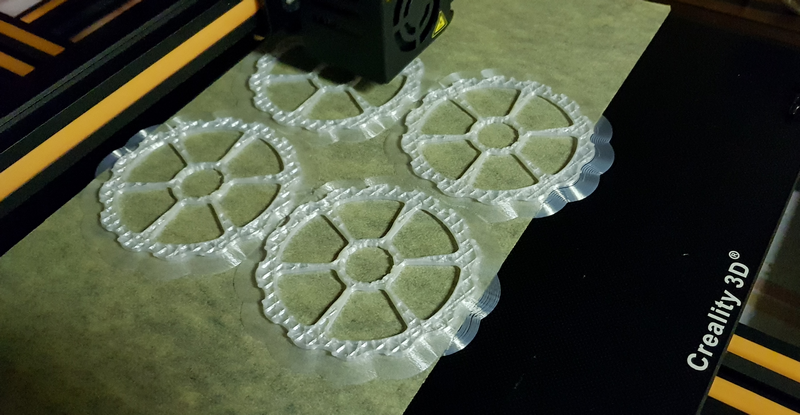

D’autres impressions

Finalement j’ai essayé plusieurs solutions qu’on retrouve sur les blogs. Ci-dessus le scotch bleu multi surfaces. Il a vraiment bien fonctionné ici. Le rouleau de 100m en 48mm est à 13,50 € au BricoMarché du coin.

j’ai également testé l’impression sur la plaque de verre, avec une laque forte (Chez Action, laque ultra forte mais il y en a d’autres…)

Bouton d’arcade. Des défauts sur le pas de vis.

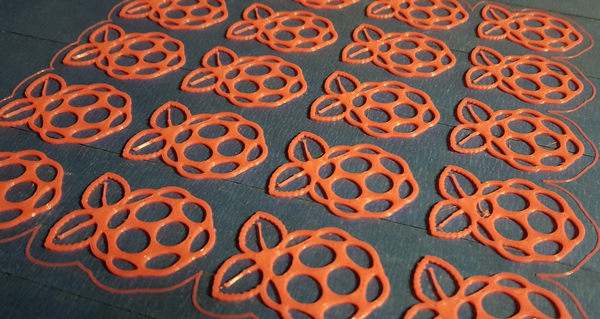

Des framboises pour distribuer lors du Village des Sciences.

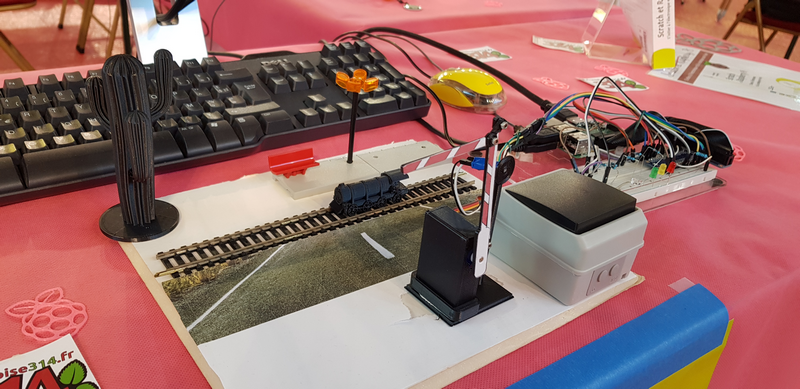

Un passage à niveau, toujours pour le Village des Sciences.

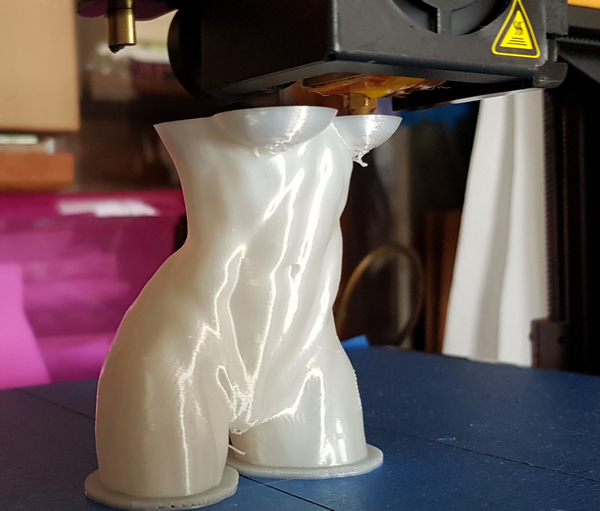

Un buste féminin…

Un test de bon réglage du plateau

Un gecko

Un dinosaure de combat

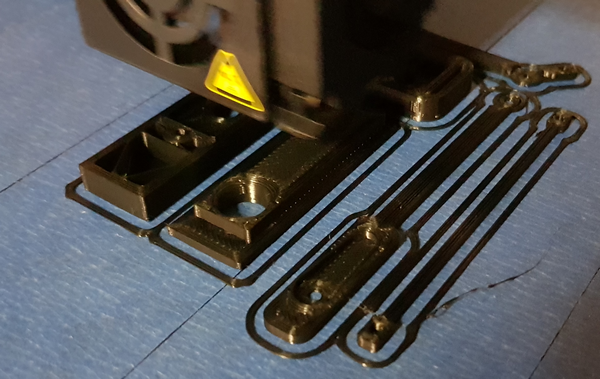

Modification d’une caméra Logitech C270 : changement de façade et ajout d’une molette de réglage de focus. Objectif : utiliser la caméra avec Octoprint 🙂

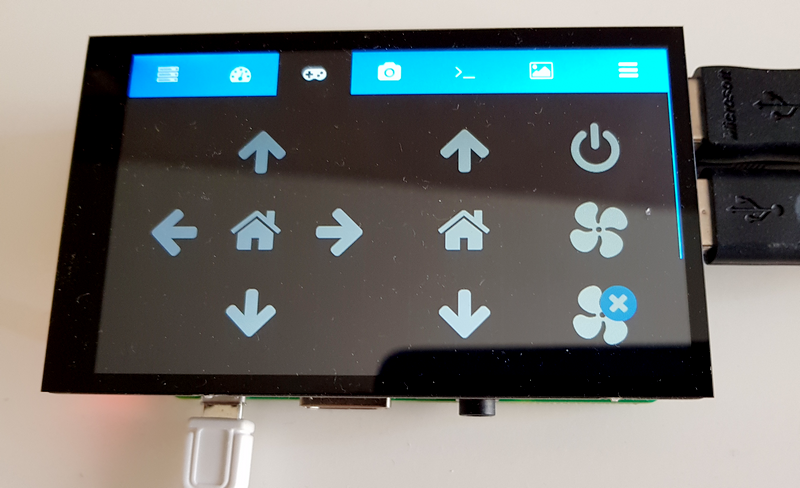

Pendant les tests d’Octoprint… Un Pi 3 et un écran Hyper Pixel de Pimoroni que je vous ai présenté il y a quelque temps. Mais ça… c’est une autre histoire que je vous raconterai bientôt, de même que celle de ma deuxième imprimante 3D, une Geeetech A20m qui est encore dans son carton mais ne va pas tarder à prendre l’air 😉

Une chaîne à regarder : Heliox

Pour tout vous dire, la chaîne que j’ai le plus utilisé pour démarrer est Heliox, la chaîne d’Axelle. On y trouve aussi bien des tests d’imprimantes que des conseils judicieux pour améliorer sa pratique. On peut dire que c’est à cause d’elle grâce à Axelle que j’ai franchi le pas 🙂

Conclusion

Pour une première expérience de l’impression 3D, la CR10S est une machine bien adaptée. c’est une classique de l’impression et de nombreux blogs/forums en parlent et permettent de se dépatouiller en cas de souci.

Bon, il faut savoir s’armer de patience, reprendre les réglages, lire beaucoup, passer du filament en test, ne pas baisser les bras quand les impressions sont « pourries » et au bout de quelque temps vous sortirez des objets dont vous serez fier(e)s.

Merci à @Heliox_lab dont les vidéos m’ont permis un démarrage « en douceur ».

Sources

- La CR10S chez Gearbest – lien affilié : https://www.gearbest.com/3d-printers-3d-printer-kits/pp_627175.html?lkid=16127787

- Site francophone de la CR10S : http://www.cr10.fr/lexique/

- Heliox : https://www.youtube.com/channel/UCPFChjpOgkUqckj3378jt5w

- Réglage de la CR10 : http://www.cr10.fr/manuel-dutilisation-imprimante-cr10/

Perso j’ai aussi franchi (très) récemment le pas mais avec une copie de la CR10S sur ebay (moins chère). Franchement je regrette pas, c’est clairement galère au début (et bien souvent le plateau de verre n’est pas droit) mais après ça offre des possibilités quasi illimitées, surtout couplé à la domotique ou quand comme moi on a pas la place pour un véritable atelier. J’ai même fait des pièces pour mon taf (je suis chercheur en bio)

A noter que la qualité du filament joue énormément sur la qualité d’impression (notamment le décollage de la pièce ou la présence de fil). Les premiers prix sur amazon sont vraiment à éviter.

L’étape suivant c’est l’installation du BLTouch pour en finir avec les réglages de plateau, mais comme il faut flasher la carte mère et que la mienne n’est vraiment officielle, je vais attendre d’avoir le temps de faire ça au propre.

En tout cas merci pour l’article, hâte de lire les suivants sur cette thématique ^^

(filament-abs, un site français, fait d’excellent filament mais relativement chère, suivant les pièces voulu ça peut tout de même valoir le cout. Je suis passé chez grossiste3D mais j’ai pas encore eu le temps de tester.)

Salut François,

Un très bonne chose que tu sois passé à la CR10 😉

J’ai franchis aussi le pas depuis 1 an, c’est beaucoup de galère coté réglage mais quand tout est ok, c’est que du bonheur d’imprimer !

Pour ma part j’imprime sur un miroir IKEA avec de la laque (d’une marque connue, bouchon orange) et ça tient vraiment très très bien !

J’ai fait la modification des tiges de renfort, car j’avais du Z banding qui s’est attenué (mais je n’ai pas une CR10S, simplement une CR10 et je pense que le manque du deuxième AXE joue aussi)

Pour le PLA, je me fournis chez Grossiste 3D, ils sont très sympas et en cas de soucis te rappelle très vite ! Le rapport qualité/prix est très très bon

Je post de temps en temps des photos de mes réalisations sur mon compte instagram dédié à ça : @seb3d 😉

Bon courage

Seb@stien

Bonjour Sébastien

merci pour le retour et les infos qui intéresseront de nombreux lecteurs 🙂

je vais faire un tour sur instagram 🙂

cordialement

François

Moi aussi je compte prochainement passer à l’imprimante 3D, et moi aussi c’est à cause/grâce à Heliox. Par contre, je pense acquérir l’Alfawise U20, d’ailleurs elle l’a testé il y a 2 mois, d’ailleurs il me semble que c’est l’imprimante qu’elle utilise dorénavant.

Bienvenue au club ! ?

Merci pour votre commentaire et…. bon amusement ?

Bonjour, en voici un article bien ficelé. Sur quel trancheur êtes vous ? Avez vous un profil à partager ? Merce d’avance

Bonjour et merci pour ce tuto,

Je viens également d’acheter récemment une CR10S.

Ce tutoriel m’a bien facilité la tâche pour les premiers réglages.

J’ai assez rapidement obtenu une première impression de qualité (bébé Groot).

Par contre je me pose une question, quel est le diamètre de la buse fournie par défaut ? 0.04 mm ?

Cordialement.

David

Bonjour et merci pour ce tuto,

J’ai récemment acheté une CR10S et ce tutorial m’a bien aidé pour les 1ers réglages.

J’aurai cependant une question, connaissez-vous le diamètre de la buse fourni d’origine avec la CR10S ? 0,04 mm ou autres ?

Cette buse n’est pas gravée.

Merci d’avance.

Cordialement.

David

Bonjour David

merci pour le retour

il y a un délai pour la réponse car ce commentaire étant votre premier commentaire, il doit être validé manuellement

Après ça sera instantané

la buse a un diamètre de 0,4 mm

cordialement

François

Bonjour et merci pour votre réponse.

J’ai compris au bout de 3 envois pour la validation manuelle 🙂

Cordialement.

David

Bonjour, CR-10 S Pro arrivée il y a 48 heures, après montage réglage, premier print réussi avec le fichier fournit sur la carte. hier j’ai voulu imprimé un guide filament avec changement de couleur de fil, et là malheureusement le moteur de l’extrudeur ne fonctionne plus, j’ai essayé avec le fichier de la veille même résultat. Comment tester le moteur de l’extrudeur SVP ?

Bonjour Marc

vous pouvez passer par le menu pour le commander manuellement

si ça ne fonctionne pas, vérifiez par exemple que le moteur Z est bien mis en mouvement via le menu, puis arrêtez la machine, et branchez le connecteur de Z sur l’extrudeur, il devrait fonctionner…

attention l’extrudeur ne se met en route que si la buse est suffisamment chaude pour le filament. Sinon il n’est pas activé par sécurité

Bonjour j’ai trouvé la petite vis sur l’axe du moteur de l’extruder n’était pas serrée, comme il n’y a pas de butée pour la hauteur, le cylindre d’entraînement est descendu dur l’axe…Merci pur la réponse

Bonjour, j’ai flasher le firmware de mon imprimante cr10 s5, tout c’est très bien passé, mais voila je ne dispose par du leurre pour le détecteur de filament.

Ma cr10 me donne une erreur de filament, j’aimerais savoir le schémas du leurre.

Merci

Bonjour,

pourquoi ne pas simplement déactiver le détecteur de filament dans marlin si vous le l’utilisez pas ?

Cordialement,

Ping : Les imprimantes Creality en promotion - Framboise 314, le Raspberry Pi à la sauce française....